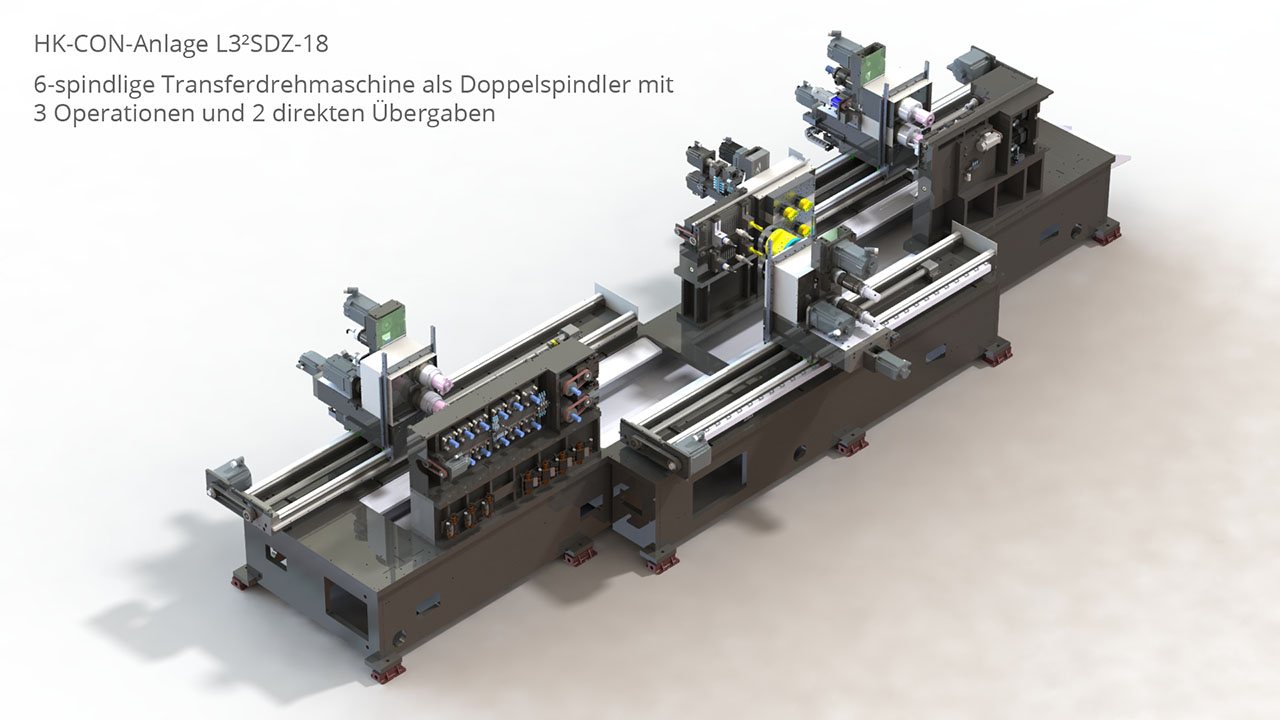

6-Spindeldrehzentrum

extrem kurze Produktionszeiten

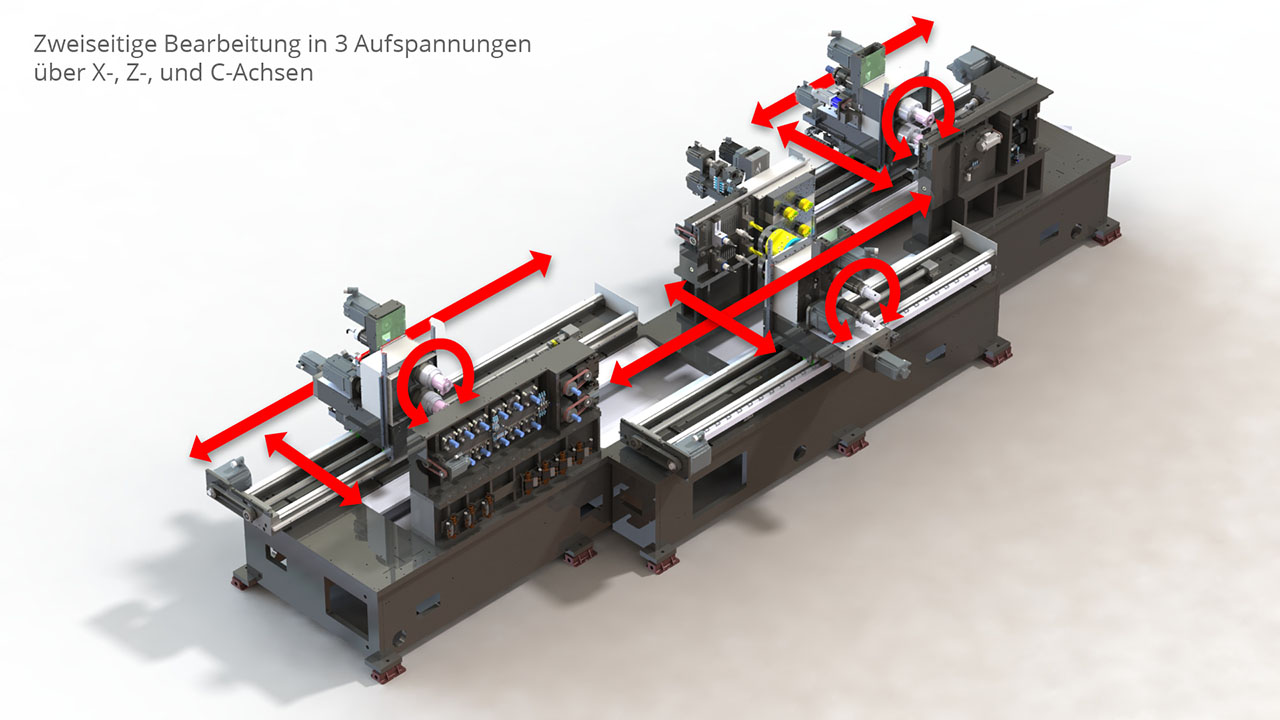

6-spindlige Transferdrehmaschine als Doppelspindler mit 3 Operationen und 2 direkten Übergaben

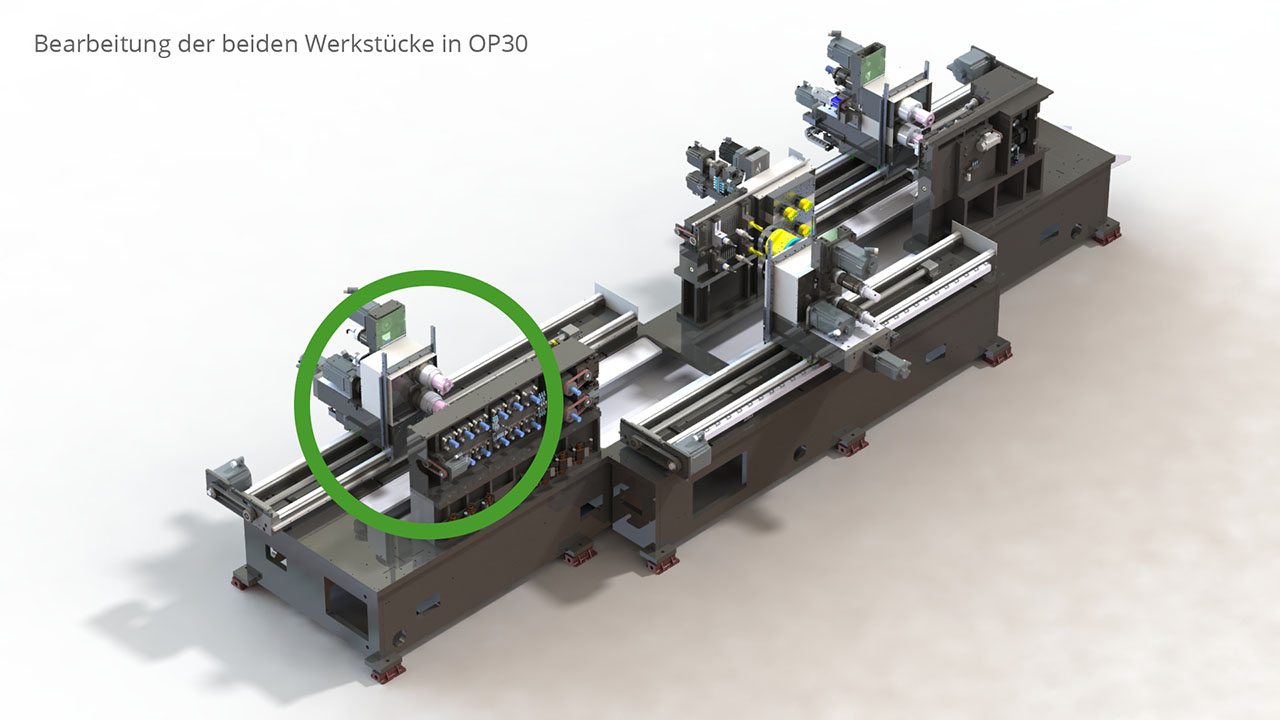

Durch 2 übereinander angeordnete Drehspindeln pro Operation werden je 2 Werkstücke gleichzeitig bearbeitet. Die Weitergabe der Teile zwischen den 3 Werkzeugblöcken erfolgt vollautomatisiert und durch direkte Übergaben ohne das Werkstück loszulassen.

Insgesamt sind somit immer 6 Spindeln gleichzeitig im Eingriff.

Selbstverständlich kann die Anlage durch uns über die verschiedensten Handlingssysteme bis hin zur Beladung aus Schüttgut und Ablage in Ihre Blister nach Waschen, Messen und Kennzeichnen automatisiert werden.

Weitere Informationen zu Werkstücken

Technische Details

- Komplettbearbeitung in 3 Aufspannungen über X-, Z-, und C-Achsen

- Integrierte Spindelantriebe von 8,9 bis 34,2 kW im Standard

- Stangenbearbeitung bis Ø 48 mm im Standard (optional)

- Bis zu 15 Werkzeuge pro Spindel im Standard (wahlweise mit Werkzeugantrieb)

- Y-Achsen auf Werkzeugseite (optional)

- Achsgeschwindigkeiten bis 60 m/min

Der Bearbeitungsvorgang

Der Bearbeitungsvorgang gehört zum Bauteil, nicht zum Standard-Maschinenkonzept – hier sind sämtliche Handlings- und Bearbeitungsszenarien denkbar.

Die Ausbaustufe der Anlagen kann wahlweise auch einspindlig oder mit weniger Operationen ausgeführt werden.

1

Die Gehäuse werden vom Bediener gemäß der Zentrierbleche auf die Werkstückträger des Kettenförderers platziert. Es können bis zu 30 Gehäuse auf dem Förderband deponiert werden.

Die Gehäuse werden vom Kettenförderer direkt und vereinzelt zur eingezäunten Beladeachse geführt.

Alternativ ist eine Bestückung via Industrieroboter möglich.

2

Ein pneumatischer Schwenkgreifer übergibt nacheinander zwei Gehäuse an die Beladeachse.

Die entladenen Werkstückträger werden aus der Einzäunung heraus befördert, bereit zum erneuten Beladen.

3

Die unbearbeiteten Gehäuse werden nun von der Beladeachse an die Spanndorne von P1 übergeben.

Auf P1 werden neun Bearbeitungsschrittedurchgeführt.

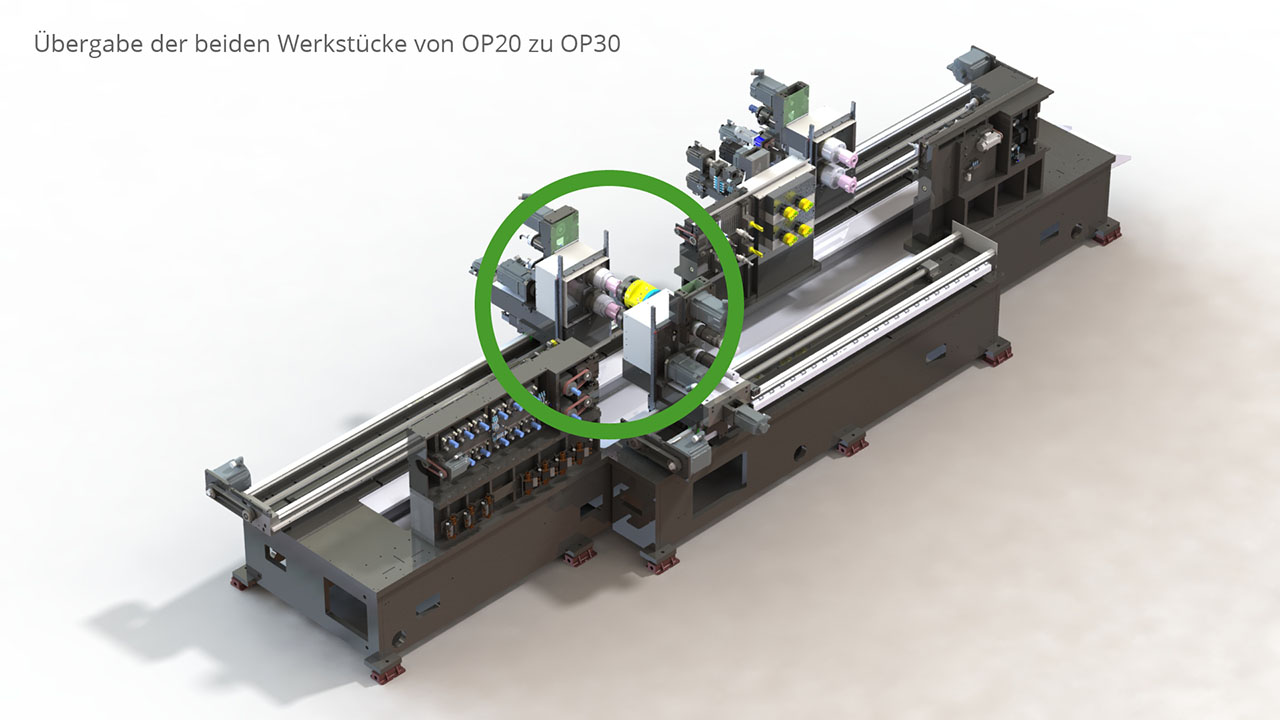

4

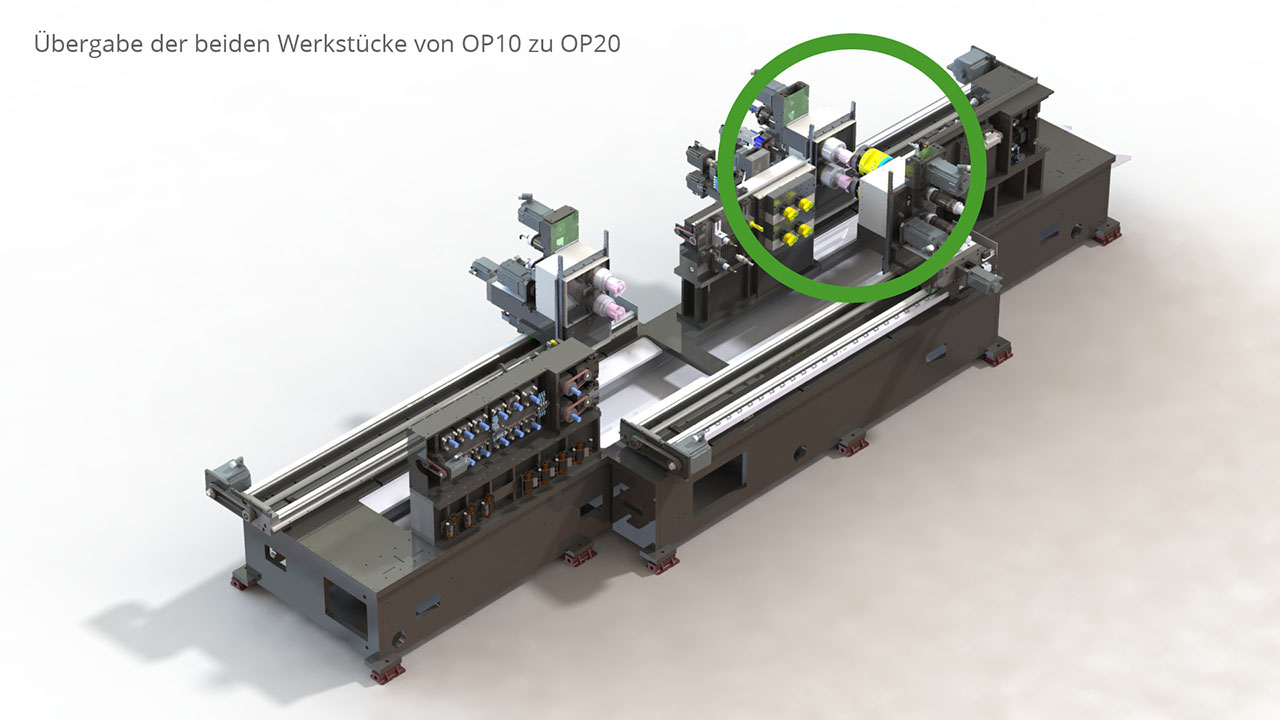

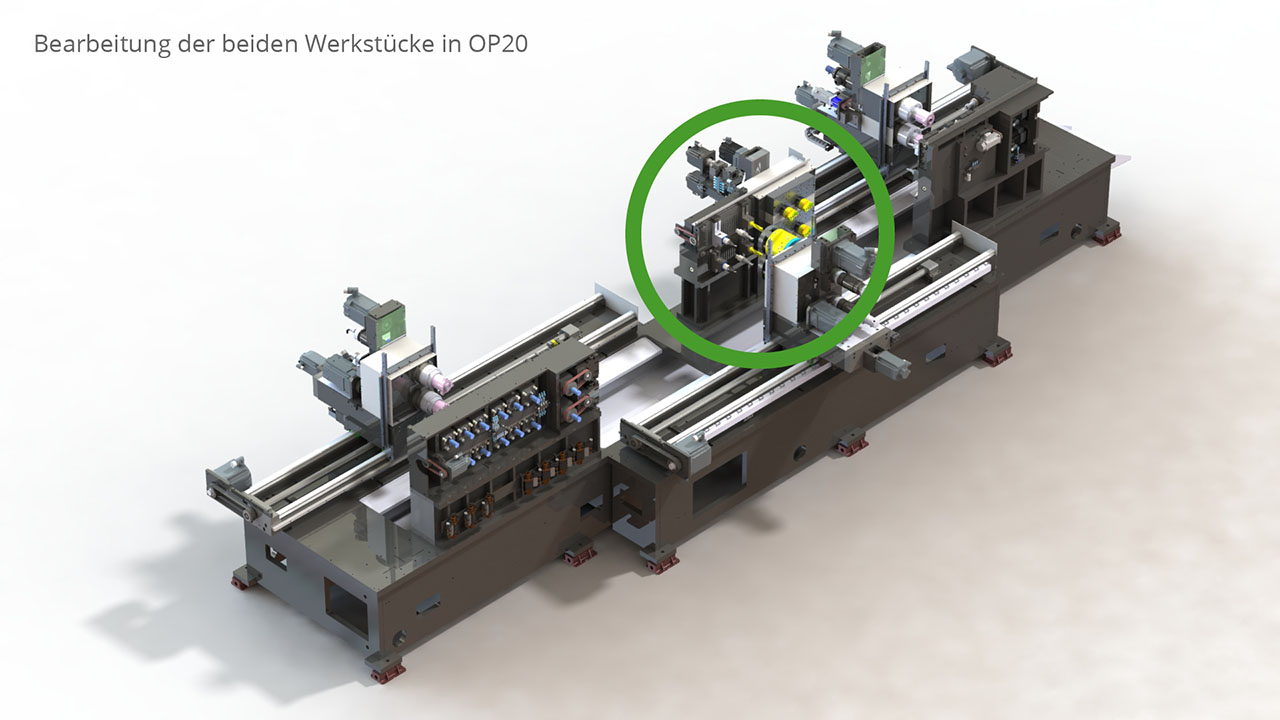

Nach der Weitergabe der Gehäuse an die Niederzugspannfutter von OP20, werden auf OP20 fünf Bearbeitungen durchgeführt.

Vor der Weitergabe an OP30 werden erst die Mittenbohrungen ausgespült.

Nach der Übergabe an die Spanndorne, werden auf OP30 acht Bearbeitungsschritte durchgeführt.

5

In der Maschine wurden die Gehäuse beidseitig bearbeitet.

Am Ende übergeben die Hauptspindeln OP3o die fertigen Gehäuse an die Entladeachse.

Die Entladeachse befördert die Gehäuse aus der Maschine, um sie an den Roboter zu übergeben.

6

Der Roboter verfügt über einen Doppel-Greifer:

- einen 3-Finger Zentrischgreifer

- und einen 2-Finger Parallelgreifer.

Die Fertigteile werden vom Roboter in die Abblasstation gesetzt.

Die abgeblasenen Gehäuse werden parallel vom Roboter in die Messstation gelegt, dort fixiert und vermessen.

7

Die vermessenen Gehäuse werden dann anschließend vom Roboter in die Markierstation gelegt und entsprechend des Messergebnisses mit Laser beschriftet.

8

Zum Abschluss setzt der Roboter die fertig bearbeiteten und markierten Gehäuse auf den Palettentisch, der die Fertigteile zur Entnahme aus der Einhausung OP30 heraustransportiert.