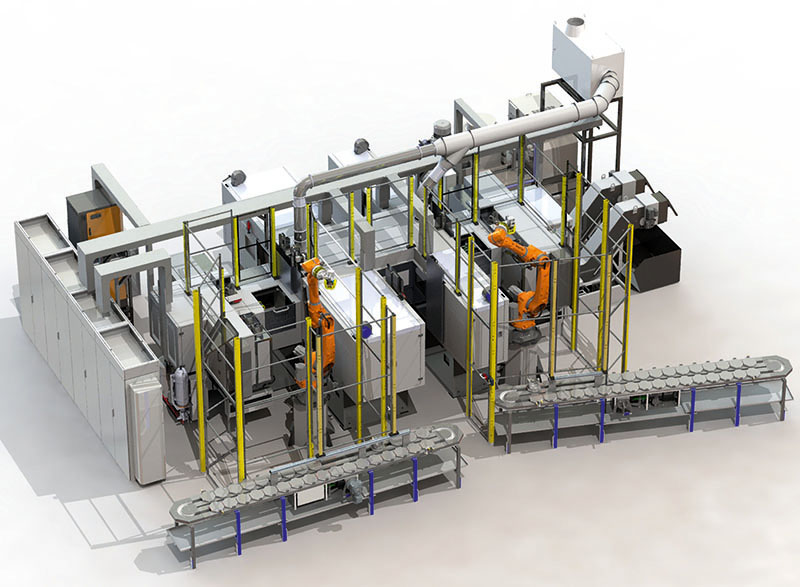

Fertigungszelle mit 6 Hauptspindeln für Flanschmitnehmer

Optimiert auf Stückzahl + Flexibilität:

- Simultane Bearbeitung von zwei geometrisch gleichen oder unterschiedlichen Flanschen

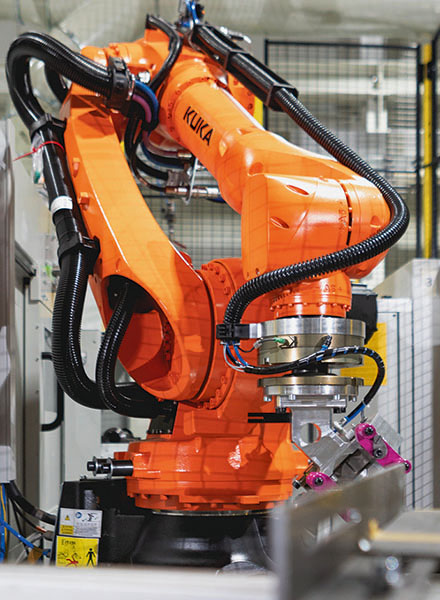

- Schnelle, flexible Bestückung der Anlage durch 2 Roboter

Das Konzept: Produktivitätsgewinn durch zeitgleiche Bearbeitung unterschiedlicher Flansche auf einem Maschinenbett

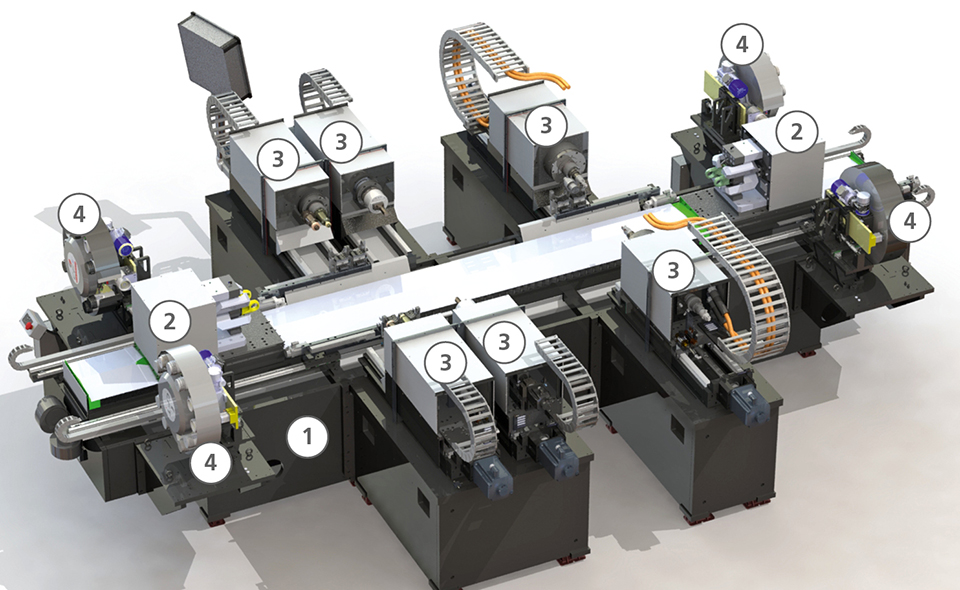

Die Fertigungszelle besitzt als Basis einen X-Achsenträger, auf dem zwei Maschinentische geführt werden. Die Tische mit ihren hydraulischen Spannelementen fahren unabhängig voneinander das Werkstück an die Positionen der Hauptspindeln. Diese, ausgeführt als Motorspindeln, sind paarweise gegenüberliegend angeordnet und ergeben 3 Bearbeitungsstationen.

An den beiden Enden der X-Achse erfolgt die Einbringung und Entnahme der Roh- und Fertigteile in/aus den Spannvorrichtungen der Tische. Zur größtmöglichen Flexibilität in der Fertigung verfügt das präzise Bearbeitungszentrum über 4 Werkzeugspeicher mit je 12 Plätzen für die außenliegenden Hauptspindeln. Alle gängigen Fertigungsverfahren sind möglich: Fräsen, Drehen, Bohren, Senken, Gewindeschneiden, Reiben, Ausspindeln u. v. m.

Anwendung – geeignet für:

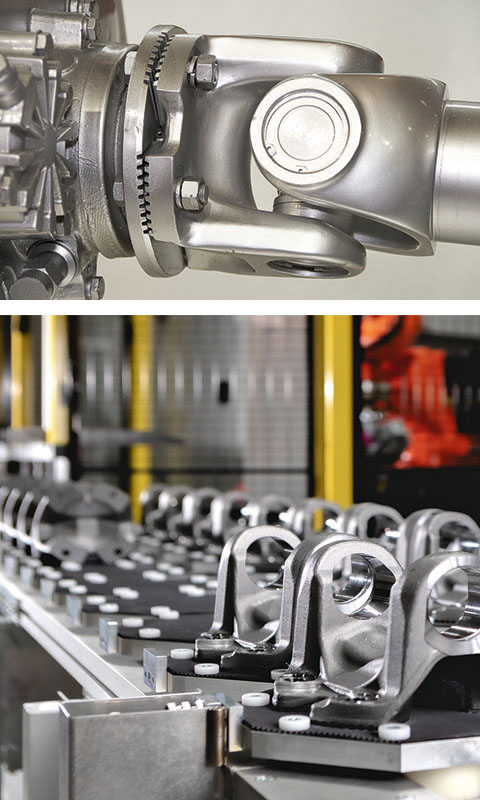

- Flanschmitnehmer

- Triebwellen

- Gabelflansche

- Endenbearbeitung von Wellen, Rohren

![]() Maschinenbett als Träger der X-Achse und

Maschinenbett als Träger der X-Achse und

der seitlich daran angeordneten Hauptspindeln

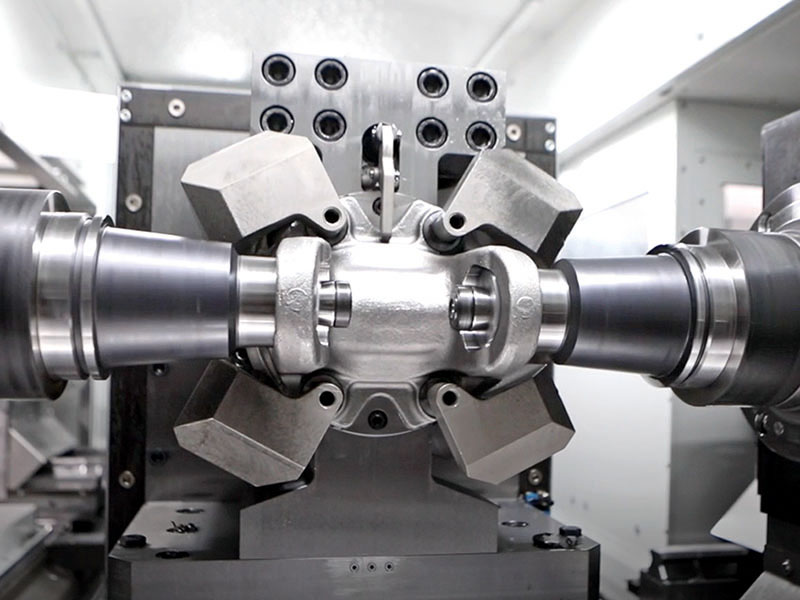

![]() Variabler Arbeitstisch mit

Variabler Arbeitstisch mit

hydraulischen Spannelementen

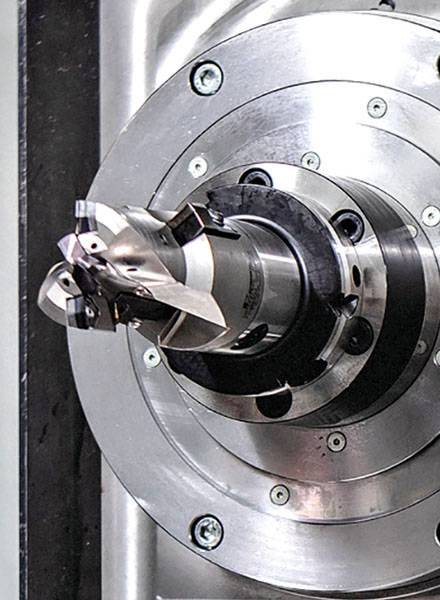

![]() Hauptspindeln

Hauptspindeln

(3 x 2)

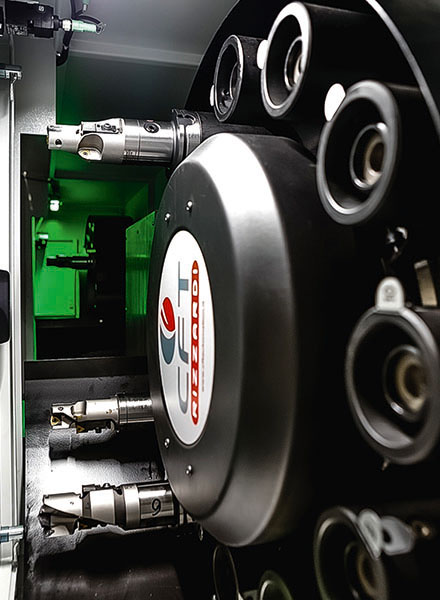

![]() 12-fach Werkzeugspeicher

12-fach Werkzeugspeicher

(4 Stück)

Highlights

4 Werkzeugspeicher mit jeweils 12 Plätzen sorgen für Flexibilität und Geschwindigkeit.

Zeitgleiche/parallele Bearbeitung von zwei unterschiedlichen Werkstücken.

Fertigung von sämtlichen Typen des Werkstücks „Flanschmitnehmer“ auf einer Maschine – ohne Rüsten.

Erleben Sie die Fertigungszelle mit 6 Hauptspindeln für Flanschmitnehmer in Aktion

Funktionsweise des HK-CON Planschieber

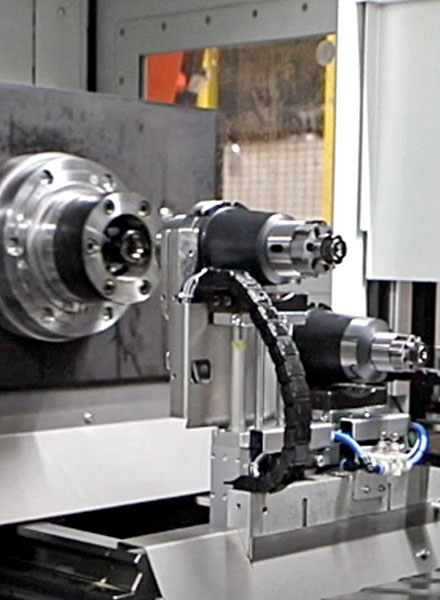

Hohe Taktung: Bestückung und Entnahme

Die Anlage wird über zwei voneinander unabhängigen Stationen be- und entladen:

- Jedem der beiden Arbeitstische ist ein Roboter zugewiesen.

- Das Be- und Entladen der hydraulischen Spannvorrichtungen auf den beiden Arbeitstischen erfolgt zeitlich versetzt durch die Roboter.

- Bis zu 4 Hauptspindeln sind zeitgleich im Eingriff.

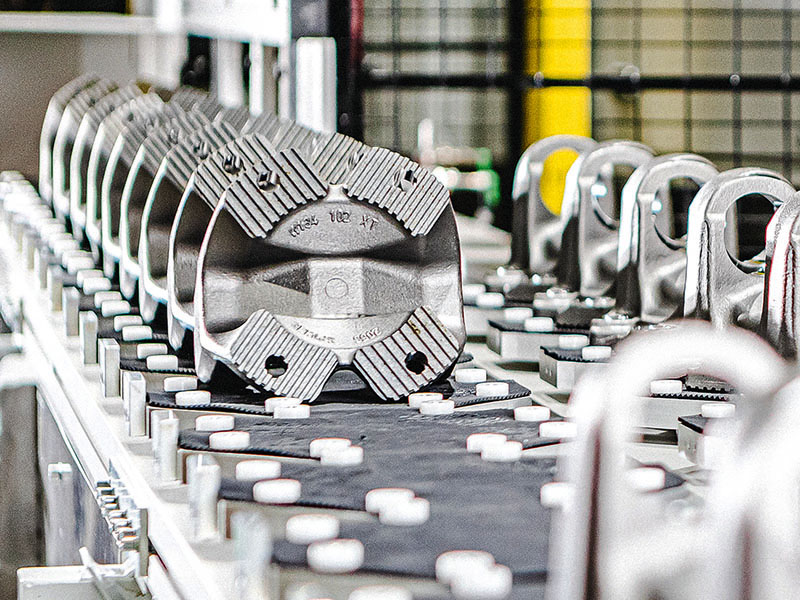

Förderbänder zur Bestückung und Entnahme dienen als Werkstückspeicher.

Bestückung per Roboter

Rohling vor der Bearbeitung

Be-/Entladeförderband

Variabler Arbeitstisch mit hydraulischen Spannelementen

Die Bearbeitung

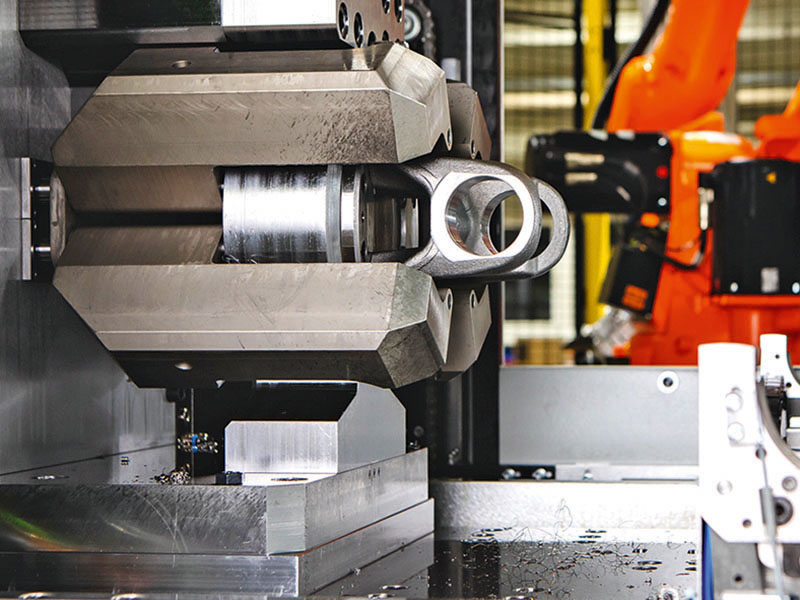

Die Fertigungszelle verfügt über drei Bearbeitungsstationen mit jeweils gegenüberliegend angeordneten Hauptspindeln.

Die Vorteile des Maschinenkonzeptes werden sichtbar: die zeitgleiche Bearbeitung von 2 Flanschmitnehmern an deren beiden Wangen.

Be-/Entladung

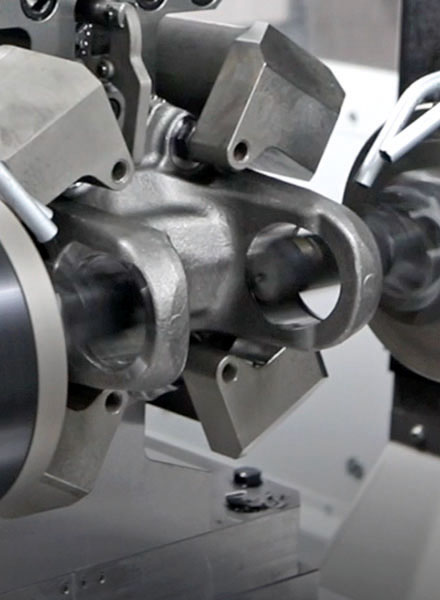

Das Spannmittel nimmt das zu bearbeitende Werkstück auf.

Station 1

Die Anlage bohrt zeitgleich an beiden Wangen des Rohlings zwei Bohrungen „ins Volle” (Augenbohrungen) – das Rohteil besitzt noch keine Löcher. Zudem werden beide äußere Planflächen angespiegelt.

Station 2

Mit Planschiebern werden in beiden Augenbohrungen die Konturen sowie eine zusätzliche Nut präzise eingebracht.

Station 3

Die Innendurchmesser der beiden Bohrungen werden gerieben.

Innendurchmesser bearbeiten

Mehrstufiger WSP-Bohrer

Gleichzeitige Bearbeitung beider Augenbohrungen

Planschieber

Fertigung unterschiedlicher Werkstücke – im laufenden Betrieb

Vier 12-fach-Werkzeugspeicher tauschen über Wechseleinrichtungen Werkzeuge mit den außenliegenden Hauptspindeln aus, um im laufenden Betrieb unterschiedliche Werkstücke zu fertigen.

Die Bearbeitung der beiden Augenbohrungen wird ohne Werkzeugwechsel mit den Aufsatzwerkzeugen der Planschieber ausgeführt. Durchmesser von 42 mm bis 65 mm können stufenlos bearbeitet werden.

12-fach Werkzeugspeicher

Werkzeugwechsel

Serienausstattung

- 4 angetriebene Werkzeuge (HSK 100)

- 2 angetriebene Planschieberwerkzeuge

- 4 Werkzeugspeicher mit jeweils 12 Plätzen

- Späneförderer

- Kühlmittelfilteranlage

- Absaugung

- Kameraüberwachung zur lageorientierten Einbringung der Rohteile

- Sonderspannmittel mit servogeregelter Spannkrafteinstellung und

servorgeregelter Spannbackensteuerung - Luftanlagenkontrolle

- 2 Roboter

- 2 Entladebänder

Sonderausstattung

- Drehtisch

- NC-Schwenkkopf

- Y-Achse auf Hauptspindelseite

Maschinenabmessung

- Werkzeugmaschine inkl. Peripherie: 9100 mm x 10900 mm

HK-CON in der Presse

25. Juni 2021

nc-fertigung.de

Taktzeitenrekorde mit Planschieber von Ceratizit

Der Maschinenbauer HK-Con setzt bei der Verkürzung der Taktzeiten auf Planschieber von Ceratizit.

Für die HK-Con GmbH Maschinenbau aus Fulda, die mit individuell gefertigten Transfer-Dreh-Fräs-Maschinen massiv an der Verkürzung der Taktzeiten arbeitet, sind die Planschieber von Ceratizit ein nicht unwesentlicher Baustein für qualitativ beste Ergebnisse. Wirtschaftlich produzieren kann so einfach sein – vorausgesetzt, man hat die richtigen Partner. Wer beispielsweise in taktzeitbestimmten Branchen wie der Automobilindustrie erfolgreich sein will, muss oftmals die gängigen Pfade verlassen und sich neuen Konzepten öffnen. So profitieren bereits zahlreiche namhafte T1-Zulieferer von Sonderlösungen der HK-Con. Das Unternehmen mit Sitz in Fulda und aktuell 60 Mitarbeitern stellt seit 2002 CNC-gesteuerte Drehmaschinen her. „Unsere Transfer-Dreh-Fräs-Maschinen sind einzigartige, individuell auf Bauteilfamilien hin konstruierte Sondermaschinen, die bis ins kleinste Detail auf die Anforderungen unserer Kunden zugeschnitten sind“, erläutert David Reinmold, Leiter Verkauf bei der HK-Con GmbH Maschinenbau das Konzept des Unternehmens. Vor allem Branchen wie die Automobilindustrie sowie Lkw- und Motorradproduzenten aber auch Hersteller von Rohrleitungssystemen, Fittings allgemein oder Hydraulikkomponenten profitieren von solchen maßgeschneiderten Anlagen. „Zu mehr als 90 Prozent betreuen wir Projekte der namhaften T1-Zulieferer. Schließlich müssen zum einen die Stückzahlen stimmen und zum anderen hohe Anforderungen an die Genauigkeit gestellt sein, damit unsere Maschinen die gewünschte Wirtschaftlichkeit bringen“, weiß David Reinmold, der Kunden im Direktvertrieb von den Vorzügen der HK-Con-Lösungen überzeugt.

Eine fruchtbare Partnerschaft (von links nach rechts): Christian Tscherney, Vertrieb bei Ceratizit, Timo Wingenfeld, technischer Leiter, David Reinmold, Leiter Verkauf und Walter Kraft, Geschäftsführer der HK-Con GmbH Maschinenbau.

23. Juni 2021

Zerspanungstechnik.de

Flexibler Planschieber

Die HK-CON GmbH Maschinenbau aus Fulda stellt individuell gefertigten Transfer-Dreh-Fräs-Maschinen her. Besonders T1-Zulieferer profitieren von den Maschinen. Ein nicht unwesentlicher Baustein für qualitativ beste Ergebnisse sind dabei Plandrehköpfe von CERATIZIT.

Wirtschaftlich produzieren kann so einfach sein – vorausgesetzt, man hat die richtigen Partner. Wer beispielsweise in taktzeitbestimmten Branchen wie der Automobilindustrie erfolgreich sein will, muss oftmals die gängigen Pfade verlassen und sich neuen Konzepten öffnen. So profitieren bereits zahlreiche namhafte T1-Zulieferer von Sonderlösungen der HK-CON GmbH Maschinenbau. Was sie so besonders macht? Ihre uneingeschränkte Flexibilität und der Rund-um-Sorglos-Service.

Individuelle Transfer-Dreh-Fräs-Maschinen von HK-CON sind bewährte Taktzeitenreduzierer für viele namhafte T1-Zulieferer der Automobilindustrie.

(Bildnachweis: CERATIZIT)

10. Juni 2021

maschinenmarkt.vogel.de

Erfüllte Fertigungswünsche: Plandrehköpfe mit Schieber erfreuen T1-Automobilzulieferer

Ceratizit hat mit seiner Komdrive-Serie Plandrehköpfe mit Schieberfunktionen im Angebot. Was damit erreicht wird, hat ein Maschinenbauer aus Fulda jetzt erkannt.

Für T1-Zulieferer der Automobilindustrie zählen vor allem kurze Taktzeiten und eine hohe Fertigungsflexibilität ihrer Anlagen. Bei HK-CON GmbH Maschinenbau aus Fulda bekommen sie aufgrund der Expertise der 60 Mitarbeiter durchaus beides in einem System, sagt Ceratizit. Abera uch Lkw- und Motorradproduzenten sowie Hersteller von Rohrleitungssystemen, Fittings oder Hydraulikkomponenten profitierten von den dort maßgeschneiderten Anlagen.

Das Unternehmen hat sich dabei unter anderem auf individuell auslegbare Transfer-Dreh-Fräs-Maschinen fokussiert. Ein wichtiger Baustein im HK-CON-Konzept, der vor allem auf die Fertigungsflexibilität einzahlt, sind Plandrehköpfe von Ceratizit. Sie unterstützen Zerspanungsprozesse, wie das Außenkopieren, das Außeneinstechen, das Einstechen und Plandrehen, die Innenbearbeitung, das Vollbohren von Innenkegeln mit Schlichten, um nur einige zu nennen.

Taktzeitverkürzer! Die HK-CON GmbH Maschinenbau aus Fulda kann für T1-Automobilzulieferer jetzt noch interessantere Bearbeitungszentren anbieten. Denn diese sind jetzt auch mit massiven Planschiebern von Ceratizit ausgerüstet. Das hat Vorteile, wie der nebenstehende Bericht zeigt.

(Bild: Ceratizit)