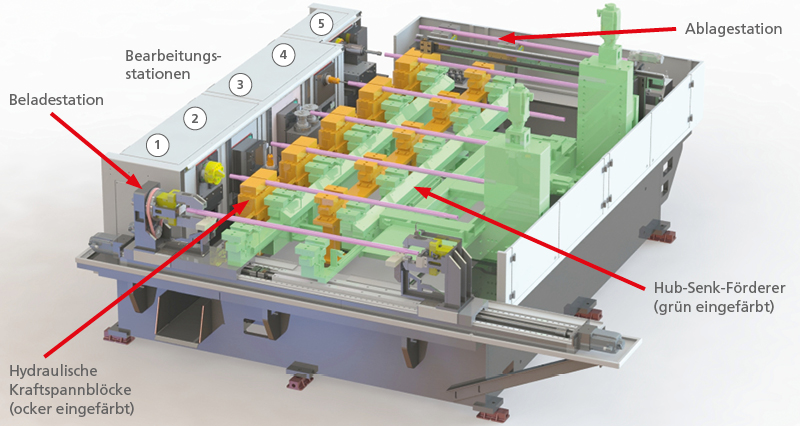

Rohrenden-Bearbeitungsanlage

Vollautomatisierte Fertigungszelle

- Stirnseitige Bearbeitung von Lenkrohren, Rohren, Wellen und Stangen an 5 Stationen

- Optimiert für unterschiedliche Rohrdurchmesser und -längen

- Fertige Werkstücke im 37-Sekunden-Takt

- Spanfreie Ausbringung

Weitere Infos zu Werkstücken

Eine runde Sache: Endenbearbeitung von Lenkrohren

Variierende Rohrlängen und -durchmesser, Gewindegrößen, Quernutdurchmesser und -tiefen, Schlitzbreiten und -längen

Die fünf sequentiellen Bearbeitungsstationen des Lineartakters führen mit ihren angetriebenen Werkzeugen die stirnseitige Zerspanung von Lenkrohren, Rohren, Wellen und Stangen vom Rohteil bis Fertigteil mit höchster Produktivität aus. Beginnend mit der ersten Bearbeitungsstation werden folgende Aufgaben ausgeführt:

![]() Planen, Fasen und Ringnutherstellung

Planen, Fasen und Ringnutherstellung

![]() Einseitige/doppelseitige Schlitzherstellung

Einseitige/doppelseitige Schlitzherstellung

![]() Schneiden des Gewindes und Spülen zur Entfernung von Spänen

Schneiden des Gewindes und Spülen zur Entfernung von Spänen

Zur definierten Einbringung der Lenkrohre in die Bearbeitungsstationen werden die Rohteile in der Beladestation axial wie auch radial ausgerichtet. Eine Dreheinrichtung in Verbindung mit einem Laser führt zur radialen Positionierung der Teile, die u. a. erforderlich ist bei der beidseitigen Rohrendenbearbeitung durch zweimalige Bestückung. Die zwei zentrisch spannenden hydraulischen Kraftspannblöcke jeder Station übernehmen während der Bearbeitung die hohen radialen und axialen Zerspanungskräfte und ergeben so, mit Bezug zu den Werkzeugen, die Bearbeitungsposition.

Der Transport der liegenden Lenkrohre zwischen den Stationen erfolgt mit dem 2-achsigen NC gesteuerten Hub-Senk-Förderer. Von der Beladestation bis zur Entnahme von der Ablagestation durch den Industrieroboter sind hierfür 12 Universalgreifer, 2 Greifer je Position, auf dem Hub-Senk-Förderer verbaut. Die Anordnung der Greifer und Spanner stellen vom Zerspanungsbeginn bis Ende die Referenzposition sicher. Das Rohr wird stetig gehalten. Alle 37 Sekunden, mit jedem Takt, wird ein Fertigteil ausgetragen. Der Rohteilbunker in Verbindung mit dem Stufenförderer, der Lineartakter und der Endladeroboter, der die Fertigteile über die Abtropfstation auf 2 Transportpaletten ablegt, ergeben die vollautomatisierte Fertigungszelle zur wettbewerbsfähigen Herstellung von Lenkrohren in Nassbearbeitung.

Rohrabmessungen

| Längen: | 400 mm – 2 500 mm |

| Durchmesser: | 36 mm – 62 mm |

| Reduzierlängen: | 60 mm – 120 mm |

| Gewindelängen: | 40 mm – 130 mm |

| Gewinde min.: | M24x1,5 RH/LH |

| Gewinde max.: | M40x1,5 RH/LH |

| Schlitztiefe max.: | 80 mm |

| Schlitzbreite: | 4,00 mm; 4,5 mm |

| Quernutdurchmesser: | 5,5 mm – 14,5 mm |

| Ringnutdurchmesser: | 8,5 mm – 14,5 mm |

| Gewicht: | 500 g – 35 000 g |

Highlights

Simultane Bearbeitung von 5 Rohren

Produktwechsel aus Teilefamilie ohne Umrüstung

Taktzeit 37 Sekunden

Tropffreie Fertigteile

Teile frei von Spänen

Ablage direkt in Kundenpaletten

Erleben Sie die Rohrenden-Bearbeitungsanlage in Aktion

Höchste Präzision und Geschwindigkeit

Der Beladebunker mit Stufenförderer

Beladung

Die Rohteile werden vom Bediener einzeln oder als Rohteilbündel in den Teilebunker der Belade abgelegt. Eine verstellbare Wand dient der Anpassung an alle Rohrlängen. Nach Aktivierung der Beladefunktion transportiert der Stufenförderer die Werkstücke zur Beladestation.

Beladestation mit Dreheinrichtung

Beladestation

Diese Station richtet das Rohr in Länge und Drehlage zur Übergabe an den Hub-Senk-Förderer und damit für die stirnseitige Zerspanung aus.

Simultane Bearbeitung von Kurzrohren an 5 Stationen

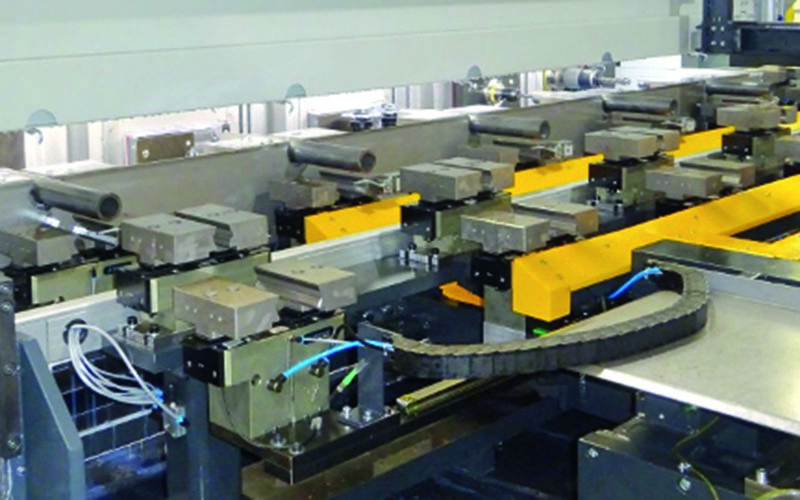

Rohre im Hub-Senk-Förderer zur Übergabe an Kraftspannblöcke

Transport und parallele Bearbeitung

Der 2-achsige NC-gesteuerte Hub-Senk-Förderer (Eigenkonstruktion) transportiert mit jedem Takt 6 Rohre sequentiell von der Beladestation über die 5 Bearbeitungsstationen zur Ablagestation. Dabei werden die Werkstücke präzise in die hydraulischen Kraftspannblöcke der Bearbeitungsstationen positioniert.

Während des Zerspanungszyklus wird der Bearbeitungsraum durch ein Schott vom Transportraum getrennt.

Eine saubere Sache: Spanfrei gespültes Rohr

Gewindeschneiden und Spülen in einer Station

Späne in den Rohren werden an dieser Station während des Gewindeschneidens und danach von der gegenüberliegenden Seite mit Kühlschmierstoff ausgespült. Der Entnahmeroboter wechselt automatisch mit Werkstückänderung passende Spülrohradapter aus.

Auf dem Weg zur Qualitätsprüfung

Messteilausschleusung

Nach der Reinigung der Werkstücke besteht die Möglichkeit einer Messausschleusung: Der Roboter legt das zu prüfende Werkstück auf rotierende Prismenrollen, welche das Rohr zur Klappe der Messteilausgabe transportieren. Sind alle Messergebnisse innerhalb der Toleranzen, wird das vermessen Werkstück wieder eingeschleust.

Simultane Bearbeitung von 5 Werkstücken bei geschlossenem Schott

Messteilausschleusung

Abtropftisch mit Spülrohradaptern

Entgraten und abtropfen

Das gespülte Rohr wird vom Roboter aus der Ablagestation entnommen. Bevor es in den Abtropftisch gestellt wird, entgraten und reinigen 2 rotierende Bürsten das Gewinde.

Das Tor öffnet sich: fertig zur Entnahme

Entnahme

Nach dem Abtropfen stapelt der Roboter die fertigen Werkstücke in zwei bereitgestellte Paletten. Mit Lichtvorhängen gesicherte Rolltore werden mit Tastern geöffnet, um die voll beladenen Paletten mit Hubstaplern zu entnehmen.

Serienausstattung

- Rohrteilbunker

- Stufenförderer

- Belade- und Ausrichtstation

- 5 simultane Bearbeitungsstationen

- Hub-Senk-Förderer

- Entladehandling über Roboter

- Kühlschmierstoff-Anlage

- Späneförderer

- Hydraulikanlage

- Absauganlage

Sonderausstattung

- Werkzeugbruchüberwachung

- Bedieneroberflächen

- Beidseitige Bearbeitung in einem Durchlauf

- Ergänzende Bearbeitungsstationen

Maschinenabmessung

- Werkzeugmaschine inkl. Peripherie:

9 550 mm x 7 350 mm

Mit freundlicher Genehmigung der

SCHUNK GmbH & Co. KG

Spann- und Greiftechnik

Bahnhofstraße 106–134

D-74348 Lauffen/Neckar

www.schunk.com

Fachbericht: Automatisierte Maschinenbeladung

Variable Rohrenden-Bearbeitung im Dreiviertelminuten-Takt

Besondere Ideen erfordern besondere Lösungen – nach dieser Devise hat die HK-CON GmbH Maschinenbau aus Fulda eine modular aufgebaute, flexibel nutzbare Maschine zur effizienten Bearbeitung von Rohrenden entwickelt. Mit einer Taktzeit von 46 s durchlaufen Rohre mit variablen Längen und Durchmessern voll automatisiert insgesamt jeweils fünf Bearbeitungsstationen pro Seite. Anwendungsspezifisch konstruierte Hochleistungskraftspannmittel und wartungsarme Greifer von SCHUNK gewährleisten im anspruchsvollen 24/7-Betrieb ein akkurates Teilehandling und eine zuverlässige Spannung.

Wellen, Rohre, Bohrgestänge, Lenkstangen, Kolbenstangen – das Einsatzspektrum der Rohrenden-Bearbeitungsmaschine von HK-CON ist extrem breit. Kein Wunder: Ohne die Maschine umzustellen und ohne Backentausch, lassen sich Rohrlängen von 400 mm bis 2700 mm und Durchmessern von 36 bis 63 mm bearbeiten. Variieren die Teile müssen lediglich die Werkzeuge und das Programm geändert werden. „Mit Modifikationen ist es möglich, dasselbe Maschinenkonzept für Rohre mit 400er Durchmesser oder Längen über 6m zu realisieren“, erläutert HK-CON Geschäftsführer Walter Kraft.

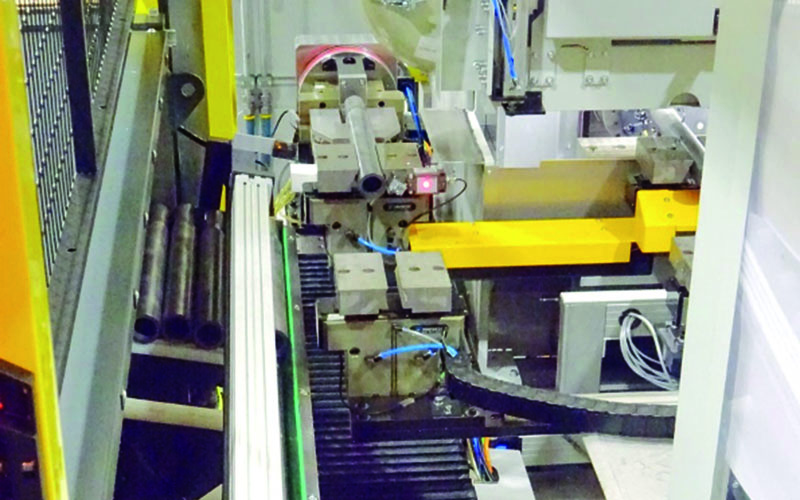

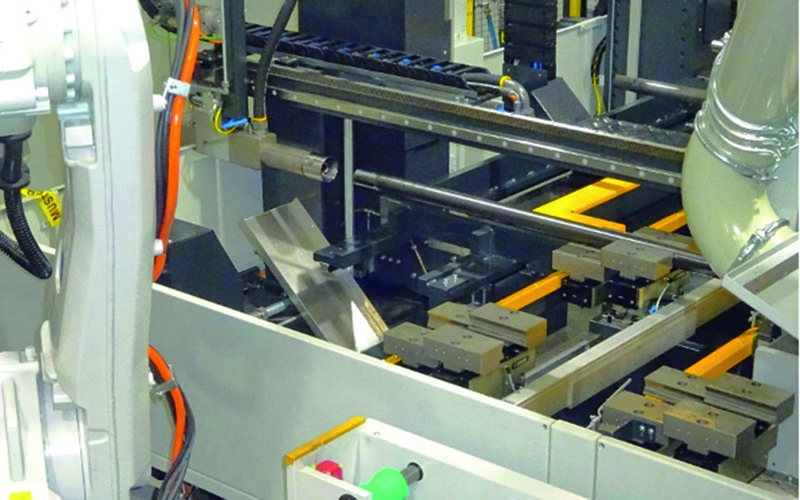

Über eine Zuführung werden die Rohre bereitgestellt, per Roboter mittig aufgelegt, gegen einen Anschlag gefahren, nach dem Prinzip einer Taktstraße von jeweils drei SCHUNK PGN-plus Universalgreifern von Station zu Station übergeben und in speziell für die Anwendung modifizierten SCHUNK Kraftspannfuttern präzise zentrisch gespannt. An den HK-CON-eigenen Bearbeitungsmodulen, die sich auch in anderen Maschinenkonzepten bereits vielfach bewährt haben, werden die Teile je nach Anforderung gebohrt, geplant, gedreht und gefräst sowie mit Quernuten, Schlitzen oder Gewinden versehen. Sobald die erste Seite beispielsweise in fünf Stationen fertig bearbeitet ist, folgt unmittelbar mit dem nächsten Takt die Übergabe an die Bearbeitungsmodule der zweiten Seite, wo entweder die identischen Bearbeitungsschritte erfolgen oder eine veränderte Abfolge möglich ist.

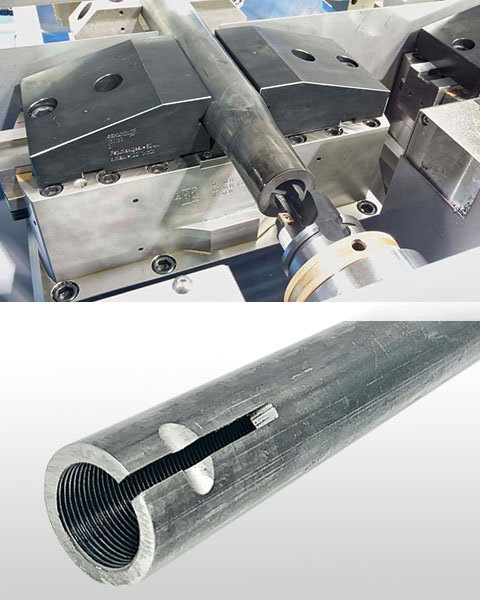

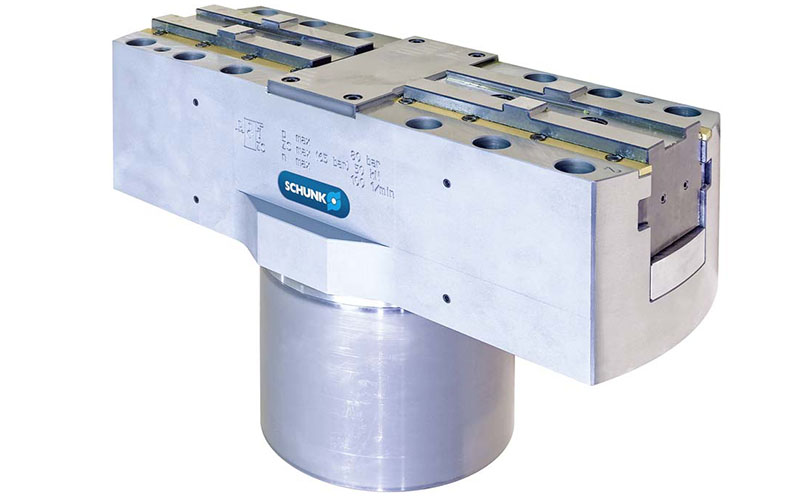

Bearbeitung 1: Die Kraftspannblöcke auf Basis von SCHUNK ROTA 2B-400 Drehfuttern kombinieren hohe Spannkräfte mit einem großen Hub und einer kompakten Bauweise. Die Bearbeitung erfolgt mit leistungsfähigen und vielfach bewährten HK-CON Modulen.

Bearbeitung 2: Dicht gepackt reihen sich die individuell konstruierten SCHUNK-Kraftspannblöcke im Arbeitsraum der Maschine. Ändert sich das Teilespektrum, werden lediglich die Werkzeuge und Programme getauscht.

Bearbeitung 3: 50.000 N Spannkraft bei einem Hub von 26 mm pro Backe und extrem kompakter Bauweise definieren einen neuen Maßstab hinsichtlich der Kombination aus Backenhub, Spannkraft und Bauraum.

Kraft- und Hub-optimierte Spannblöcke in zentraler Funktion

Damit der Transfer der Rohre und deren Bearbeitung im voll automatisierten Betrieb nicht ins Stocken gerät, hat HK-CON die Maschine mit einer Vielzahl von SCHUNK Greifern und Spannmitteln ausgestattet. Elementares Herzstück sind zehn zentrisch spannenden Hochleistungskraftspannblöcke. „Wir benötigen eine hohe Spannkraft, um die Rohre sicher zu halten, und zugleich einen großen Hub, um ein möglichst großes Teilespektrum abzudecken“, betont Walter Kraft. Vor allem beim Aufbohren, Gewinden und Planen seien hohe Spannkräfte erforderlich, damit die Rohre bei der Bearbeitung nicht rotieren oder ihre axiale Position verändern. In intensiver Detailarbeit hat das Team am SCHUNK-Kompetenzzentrum für Drehtechnik und Stationäre Spannsysteme in Mengen individuell für die Anwendung bei HK-CON ein schmales, stationäres Kraftspannfutter mit hoher Spannkraft und zugleich großem Backenhub realisiert. Basis war das 2-Backen-Drehfutter SCHUNK ROTA 2B-400.

Erstmals ist es mit dem Futter möglich geworden, eine kraftvolle und zugleich variable Spannung von Rohrenden auf engem Raum zu realisieren, ohne dass ein Umbau des Spanners erforderlich ist. Lange Kolbenführungen gewährleisten eine präzise Werkstückzentrierung; lange Grundbackenführungen eine optimale Backenabstützung. Die Spannung erfolgt fast unmittelbar im Bereich der Führung, so dass ein optimales Verhältnis aus langer Führungsbahn und kurzem Hebel der Spannbacke ermöglicht wird. Justierbare Messingabstreifleisten dichten die Grundbacken ab und schützen das Innenleben vor Spänen, Schmutzpartikeln und Kühlschmierstoffen. Allseitig gehärtete und geschliffene Funktionsteile gewährleisten eine hohe Präzision und eine lange Lebensdauer der Kraftspannblöcke. Das Ergebnis kann sich sehen lassen: 50.000 N Spannkraft bei einem Hub von 26 mm pro Backe und kompakter Bauweise definieren einen neuen Maßstab hinsichtlich der Kombination aus Backenhub, Spannkraft und Bauraum.

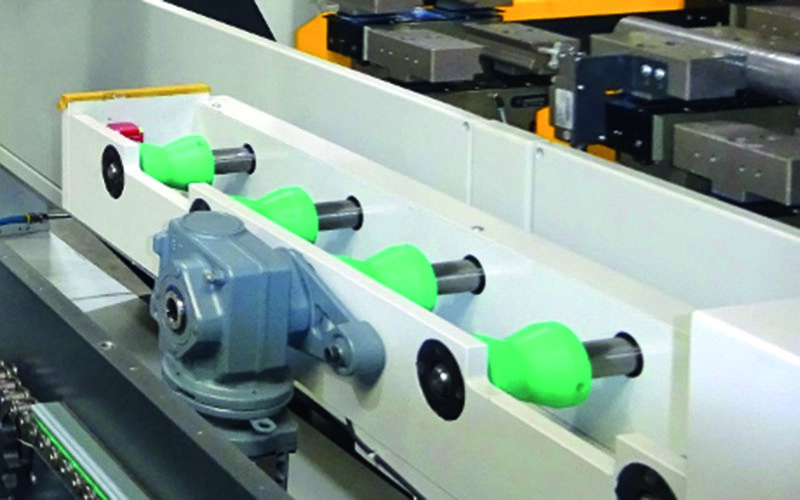

Beladung 1: Jeweils drei vielzahngeführte SCHUNK PGN-plus Universalgreifer auf NC-gesteuerten Achsen übernehmen die Beladung der einzelnen Stationen. So können auch Rohre mit über 2500 mm präzise gehandhabt werden.

ROTA 2B Sonderlösung: Die individuell für die Anwendung entwickelten Kraftspannblöcke auf Basis von SCHUNK ROTA 2B-400 Drehfuttern definieren einen Meilenstein in der stationären Spanntechnik.

Beladung 2: Abgedichtete SCHUNK PGN-plus Universalgreifer unterstützen während der Bearbeitung die Werkstückspannung. Der Arbeitsraum (hier offen) ist während der Bearbeitung komplett geschlossen.

Synergie aus Spanntechnik und Greifsystemen

Nach Aussage von Walter Kraft waren vor allem die Zuverlässigkeit und die Kompetenz von SCHUNK ausschlaggebend für die Entscheidung, wem man das Projekt anvertraut. Schon mehrfach habe HK-CON in enger Abstimmung mit SCHUNK Fachberater Bernhard Ferenz innovative Lösungen realisiert. „Wir waren überzeugt, dass SCHUNK Spannstöcke mit so großem Hub und so großer Spannkraft realisieren kann“, so Kraft. Zusätzlich profitiert HK-CON von der einzigartigen Synergie aus Spanntechnik und Greifsystemen, die nur SCHUNK in einem solchem Umfang bietet. So kommen in einer Rohrenden-Bearbeitungsmaschine mit zweimal fünf Bearbeitungsstationen neben den zehn individuell entwickelten SCHUNK-Kraftspannfuttern 20 abgedichtete SCHUNK PGN-plus 200 Universalgreifer zur unterstützenden Werkstückspannung, 36 federbetätigte SCHUNK PGN-plus 200 als Hebeeinrichtung sowie zwei SCHUNK PGN-plus 200 für das Rohrhandling zwischen linker und rechter Rohrbearbeitung zum Einsatz. „Wir nutzen an jeder Station jeweils drei SCHUNK Greifer für den Transport und jeweils zwei abgedichtete SCHUNK Greifer für die unterstützende Werkstückspannung“, erläutert Walter Kraft. Sämtliche Greifer und Spannblöcke sind mit Prismenbacken ausgestattet, die eine zentrische Spannung gewährleisten und einen großen Durchmesserbereich abdecken. Zusätzlich zu den 50.000 N Spannkraft des Spannblocks kommt über die beiden Stützgreifer nochmals rund 7.000 N Spannkraft hinzu.

Greifer-Anordnung: Optimale Zugänglichkeit: Sowohl die Beladegreifer als auch die Stützgreifer sind unterhalb der Werkstücke platziert. So ist ein freier Zugriff von oben möglich.

Übersetzungsstation: An der Übersetzungsstation werden die Rohre von der ersten an die zweite Taktstraße übergeben. Auch hier sind die Werkstücke permanent gespannt, damit stets eine exakte axiale Position gewährleistet ist.

Gesamtansicht: Insgesamt zehn SCHUNK Kraftspannblöcke und 58 SCHUNK PGN-plus Universalgreifer wurden in dieser Version der Rohrenden-Bearbeitungsmaschine von HK-CON verbaut. Im Zusammenspiel mit 31 NC-gesteuerten Achsen ermöglicht die Maschine ein Höchstmaß an Flexibilität.

Prozesssicherheit und Flexibilität im Fokus

„Bei unseren Maschinen gilt das Prinzip ‚besser sicherer als günstiger‘, denn die Prozesssicherheit ist absolut entscheidend“, unterstreicht Walter Kraft. „Oder anders ausgedrückt: Die Anlage muss einfach laufen.“ Konsequent achtete HK-CON auf einen abgedichteten Arbeitsraum, auf abgedichtete Greifer und robuste Spannmittel. Sowohl die Spannblöcke als auch die Achsen verfügen über eine Zentralschmierung und der größte Teil der Antriebsmotoren ist wassergekühlt. Zudem wurde die Maschine so ausgelegt, dass sich die Späne nicht verfangen und gut abgeführt werden. Damit die Rohre frei von Spänen sind, werden sie während der Bearbeitung von hinten gespült. „Bis auf den Werkzeug- und den Programmwechsel ist im Regelbetrieb kein Bedienereingriff erforderlich“, betont Kraft. Insgesamt 31 NC-gesteuerte Achsen gewährleisten eine maximale Flexibilität bei der Prozessgestaltung und beim Teiletransport. So können die Beschleunigung, die Geschwindigkeit und die Abholhöhe je nach Werkstück individuell variiert werden. Damit die axiale Position der Rohre zuverlässig erhalten bleibt, sind sie im laufenden Prozess permanent von einem oder mehreren Spannmitteln gespannt. Selbst beim Umsetzen von der Bearbeitung der linken auf die rechte Seite ist die Position exakt definiert. Dank des modularen Aufbaus kann die Zahl der Bearbeitungsstationen, der Werkzeuge und Achsen je nach Anforderung modular erweitert oder reduziert werden.

Zuführung: Die leistungsdichten SCHUNK PGN-plus Universalgreifer sind annähernd wartungsfrei. Ihre patentierte Vielzahlführung gewährleistet einen optimalen Kraftfluss und minimalen Verschleiß.

PGN-plus: Die Hubgreifer sind auf NC-Achsen montiert. So können beim Teilehandling die Geschwindigkeit und der Weg ohne Bedienereingriff flexibel variiert werden. Dank der Prismenbacken decken die Greifer und Spannmittel ein großes Teilespektrum ab, ohne dass ein Backenwechsel erforderlich ist.

Übersetzungsgreifer: Auch bei einem plötzlichen Energieabfall bleiben die Rohre in den federgespannten SCHUNK PGN-plus Universalgreifern sicher gespannt.

Bei der Entwicklung des Maschinenkonzepts für die hochflexible Rohrenden-Bearbeitung wurde HK-CON Geschäftsführer Walter Kraft (links) tatkräftig von SCHUNK-Fachberater Bernhard Ferenz (rechts) unterstützt.

HK-CON

Die HK-CON GmbH Maschinenbau aus Fulda entwickelt, konstruiert und fertigt automatisierte, mehrachsige CNC Dreh- und Fräszentren für die individuelle Großserienfertigung. Grundlage sind modular aufgebaute Fertigungseinheiten, die flexibel und wirtschaftlich mit den jeweils optimalen Technologien für unterschiedlichste Anwendungen kombiniert werden. Ein- und zweispindlige Lösungen lassen sich mit dem HK-CON Baukasten ebenso realisieren wie Anwendungen mit angetriebenen Werkzeugen zum Bohren, Fräsen, Drehen, Schleifen. Sämtliche Maschinen von HK-CON sind für den hochproduktiven, automatisierten Betrieb konzipiert. Die Zuführung kann als Schüttgut oder per Handling-System erfolgen. Das Unternehmen beschäftigt rund 60 Mitarbeiter.