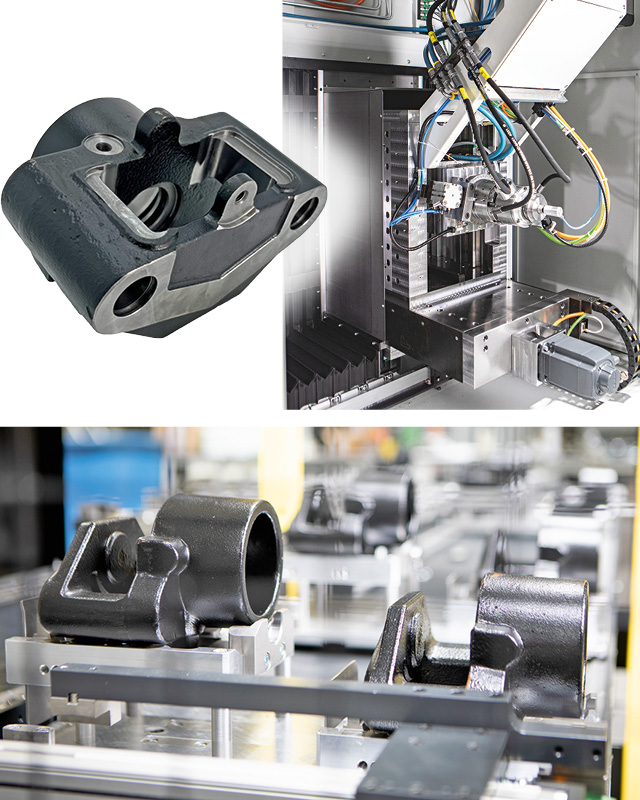

2-Spindel-Dreh-, Fräszentrum mit 8 Achsen für Bremssättel

Vollautomatisierte Fertigungszelle

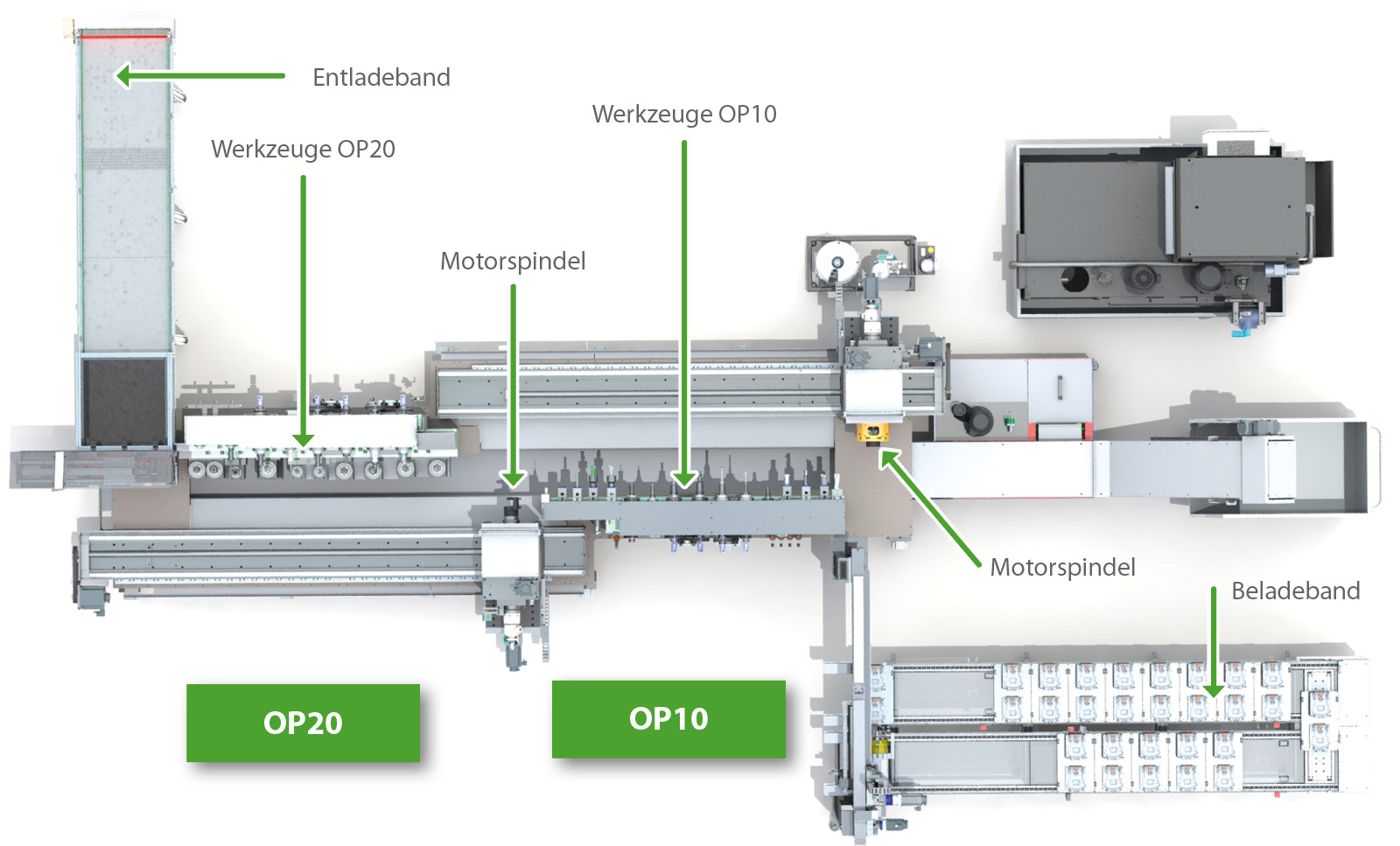

- Komplettbearbeitung auf einem Maschinenbett in 2 Aufspannungen

- Taktzeit 240 Sek.

- 20 angetriebene Werkzeuge

- Qualitätssicherung über Messtaster in OP10

Leistungsstarke Zerpanung über robuste Werkzeugantriebe

Zykluszeit: ein Bauteil in 240 Sekunden

Der Gussrohling des Bremssattels wird über die sich gegenüberstehenden horizontalen Arbeitsspindeln vorder- und rückseitig bearbeitet.

Die Beladung der Maschine erfolgt über ein Zuführband welches als Stauband ausgeführt ist. Die Gehäuserohteile liegen nicht direkt auf dem Band. Um sie in definierter Position in die Maschine einzubringen, werden je zwei Rohteile in eine Palette eingelegt; dabei weisen die beiden zu bearbeitenden Rohteile innerhalb der Palette einen geringen Höhenunterschied auf. Durch diese Doppelbelegung der Palette wird das Stauband verkürzt und bietet dennoch eine Maschinenautarkie von gut 2 Stunden.

Das Beladeportal mit pneumatischem Greifer nimmt den Gussrohling von der Palette auf und legt ihn direkt in das Sonderspannfutter ein.

Am Futter sorgen Zentrierbolzen für die richtige Positionierung des Bremssattelgehäuses. Zusätzlich wird der Backenhub des Futters durch die an der Spindel montierten Spannwegüberwachung kontrolliert.

Diese Art der Übergabe ermöglicht eine fehlerfreie Anlage und Zentrierung innerhalb des Futters, sodass die Bearbeitung des Rohteils auf OP10 gemäß der definierten Bezugsflächen und -bohrungen gewährleistet ist.

Das gewuchtete Futter führt in Kombination mit der Spindeldrehzahl von 1600 min–1 zu einem hervorragenden Bearbeitungsergebnis.

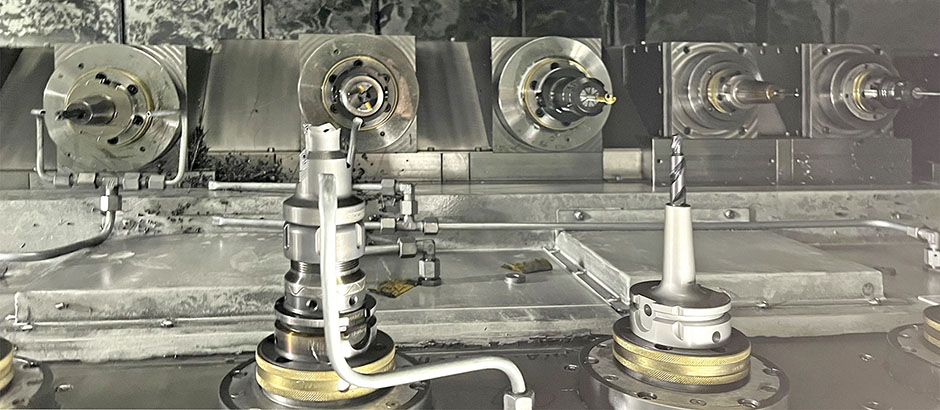

Eine Besonderheit des hier beschriebenen Maschinenkonzepts sind die Y-Achsen der Hauptspindeleinheiten. Diese Achsen ermöglicht es, den Werkzeugblock sowohl auf der OP10 als auch auf der OP20 sehr kompakt auszuführen, da die Werkzeuge übereinander angeordnet sind.

Dies hat zudem den Vorteil, dass die Verfahrwege von Werkzeug zu Werkzeug minimal sind.

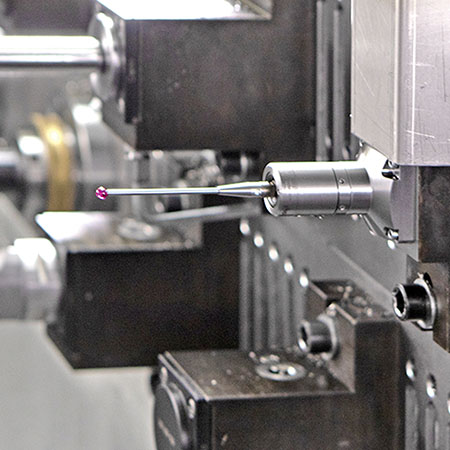

Mit dem prozessintegrierten Messtaster werden qualitätsrelevante Parameter (Länge, Duchrmesser) von OP10 gemessen. Diese Daten werden zur Werkzeugkorrektur genutzt; außerdem dienen sie dazu die Prozessqualität für die Weiterbearbeitung des Bauteils auf OP20 sicherzustellen.

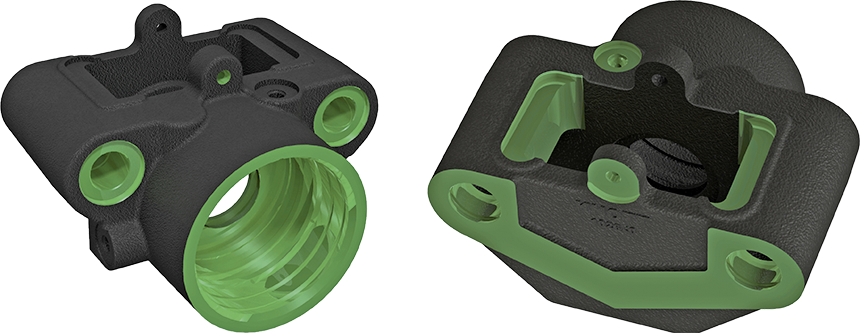

grün = bearbeitete Flächen

Highlights

Vollständige Bearbeitung des Gussgehäuses in zwei Aufspannungen auf einem Maschinenbett

Direkte Werkstückübergabe von Hauptspindel OP10 auf OP20

5 angetriebene Werkzeuge in OP10

Spannwegüberwachung in OP10

15 angetriebene Werkzeuge in OP20

Luftanlagenkontrolle in OP20

Arbeitsspindeln mit X,Y,Z und C-Achse

Fahrweg-/Taktzeitoptimierte Werkzeuganordnung in X- und Y-Richtung

Angetriebene Werkzeuge mit HK-CON Motorspindeln für höchste Zerspannungsleistungen, Schwingungsreduzierung und Werkzeuginnenkühlung

Optimierte, starke Führungen in X- und Z-Achse mit robustem Lagerungspaket für maximale Bearbeitungskräfte

Taktzeit 240 Sekunden

Zweispuriges Entladeband

Belade: Rohteile gerichtet über Palettenstauband und 2-Achs-Beladeportal, 30 Werkstücke

Messtaster im Arbeitsraum zur Qualitätssicherung des Innenradius, gekoppelt mit Werkzeugkorrektur und Messen der Passung für OP20

Direkte Werkstückübergabe von Spindel auf Spindel

OP10

13 Werkzeuge, davon 5 angetriebene, bearbeiten von der Zylinderseite aus den Bremsgleitsattel in OP10. In dieser Aufspannung mit der zentrischen Lage des Bremszylinders zur Arbeitsspindel erstellen die Innendrehstähle, Bohrstangen- und Rückwärtsbohrstangen die Kontur der Bremszylinderinnenfläche. Gefertigt werden Zylinderflächen mit unterschiedlichen Durchmessern, Ringnuten und Planflächen. Dagegen bearbeiten die angetriebenen Stirnfräser, Stufenbohrer, Reibahlen und Entgratfräser die außermittigen Planflächen, Bohrungen und Passungen für die beiden Gleitbolzen.

Die auf OP10 gefertigte Passung der Bremszylinderinnenwand wird in OP20 als Spannfläche genutzt.

Nach Vollendung des Bearbeitungsprozesses in OP10 wird das Gehäuse direkt von der Hauptspindel OP10 auf die Hauptspindel OP20, welche mit einer Spanndornaufnahme inkl. Luftanlagenkontrolle ausgestattet ist, übergeben.

Die Motorspindel von OP20 ist mit einer zusätzlichen Spindelbremse zur Stabilisierung der C-Achse ausgestattet. Sie dient zur Aufnahme der hohen Drehmomente bei der Zerspanung.

30 Teile Autarkie – Zuführband als Palettenstauband

5 angetriebene Werkzeuge in OP10

Sonderspannfutter OP10

OP20

Die rückseitige Bearbeitung des Bremssattel erfolgt über 15 angetriebene Werkzeuge. Mit den Schaft-, Kugel-, Scheibenfräsern, Bohrern, Gewindebohrern und Entgratwerkzeugen werden die Montageanschlags- und die Bremsbelagschiebeflächen, die Haltebügelarretierung sowie der Entlüftungs- und Hydraulikanschluss hergestellt.

Um diese großen Kräfte aufzunehmen, die während der Bearbeitung entstehen, sind die Führungen der X- und Z-Achsen auf beiden Seiten verstärkt ausgeführt. Eine besonders leistungsstarke Lagerung der Hauptspindel nimmt die Bearbeitungskräfte optimal auf.

Nach Beendigung des Bearbeitungsvorgangs entnimmt ein pneumatisches Entladeportal das fertige Gehäuse vom Spanndorn und legt dieses auf ein 2-spuriges Entladeband ab.

Die zweispurige Ausführung wurde gewählt aufgrund der einschränkenden Platzverhältnisse am Endstandort.

15 angetriebene Werkzeuge in OP20

Werkstück auf Spanndorn OP20 zur rückseitigen Bearbeitung

Messtaster zur Qualitätssicherung

Technische Daten / Ausstattung

- 2 Arbeitsspindeln 23 kW, 130 Nm, maximal 7100 min–1

- Verfahrweg je Arbeitsspindel:

X: 2940 mm

Y: 220 mm

Z: 340 mm - 1 Sonderspannfutter mit Anschlag, 1 Spanndorn

- 20 feststehende, angetriebene Werkzeuge Werkzeugaufnahmen der angetriebenen Werkzeuge

7 HSK-C 40

13 HSK-C 63 - Leistungsdaten der angetriebenen Werkzeuge:

14,6 kW / 35 Nm

8,9 kW / 16 Nm - 8 feststehende Werkzeuge, Capto C5

- Sinumerik 840 D SL

- Zentralschmierung

- Kühlschmierstoffanlage mit Kompaktbandfilter und Eintauchkühler

- Späneförderer

- Abluftgerät

- Hydraulikanlage

- Stauband mit Paletten

- Entladeband

Optionen

- Visualisierung Werkzeugverwaltung

- Bedienoberfläche

- Werkzeugbruchüberwachung

Maschinenabmessung

- Abmessung der Hauptmaschine (L/B/H): 7084 mm / 3480 mm / 2870 mm

- Abmessungen der Maschine inkl. Peripherie (L/B/H): 10960 mm / 6740 mm / 3740 mm