Taktzeitoptimierte Fertigungsanlage Kreuzgelenkstern

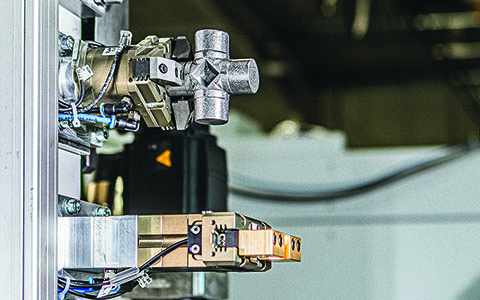

Hochpräzise und kühlmittelfreie Fertigung von Kreuzgelenksternen – bei zeitgleicher beidseitiger Bearbeitung des Werkstückes

Das Maschinenkonzept: Präzision, Geschwindigkeit, Zuverlässigkeit

Während eines Bearbeitungszyklus werden zwei Rohteile gleichzeitig bearbeitet. Alle Seiten des Werkstückes werden zeitsparend in einer Anlage bearbeitet.

Weitere Informationen zu Werkstücken

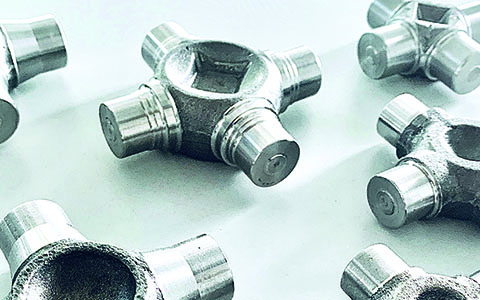

Geeignet für

- Kreuzgelenksterne

- Gewinde-, Versatzfittings

- 3- und 4-Wegeventile

Aufgabenstellung

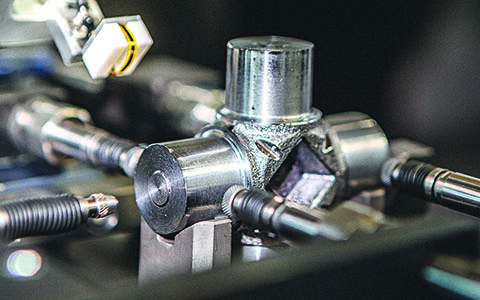

- Schruppen der Stirnseiten und Zapfen

- Schlichten der Zapfen

Besonderheit

- Vollständiger Zerspanungsprozess in einer Maschine

- Sehr kurze Bearbeitungszeiten

- Durch kühlmittelfreien Bearbeitungsprozess signifikant erhöhte Werkzeugstandzeit (Faktor 2) gegenüber Verfahren mit Kühlmittel

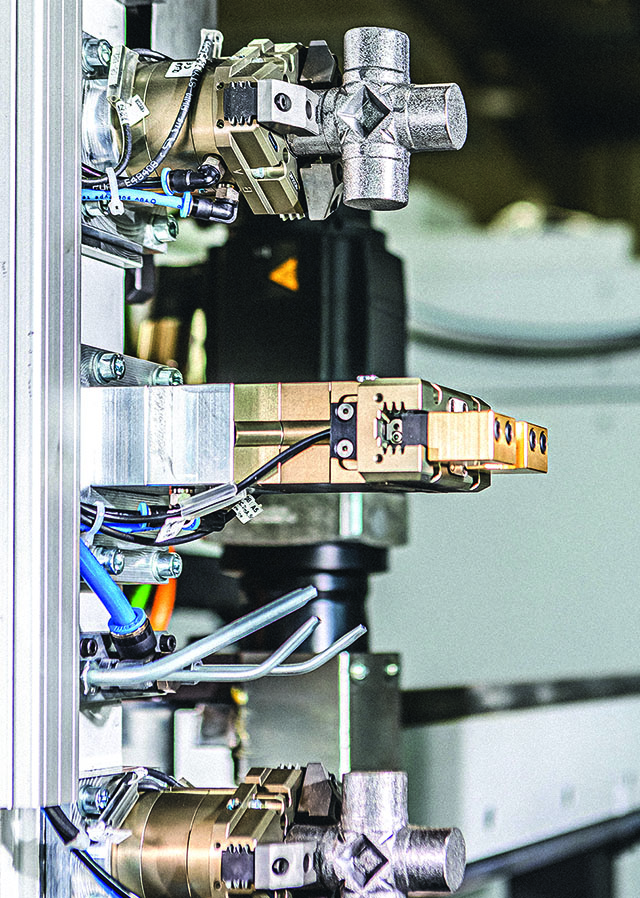

Ausstattung

- 2 horizontale Schwenkachsen (A1, A2) übereinander

- 4 Plandrehköpfe (Z1-Z4, X1-X4)

Werkzeugspindel

- Werkzeugaufnahme am Plandrehkopf: T-Max® P Schneidkopf zum Drehen

- Drehmoment: 16 Nm

- Leistung: 8,9 kW

Peripherie

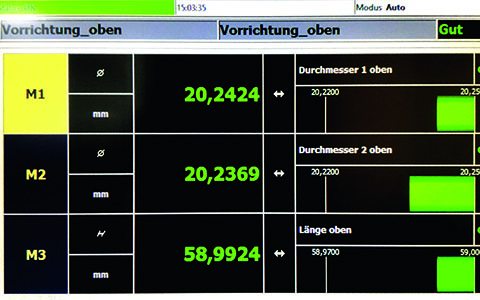

- Messstation für 100%-Messung. Es wird die Bauteillänge und der Zapfendurchmesser gemessen.

- Roboter zum Be- und Entladen der Messstation

- Stufenförderer, Förderband und Beladeportal zum

- Beladen der Maschine

- Beladeportal mit drei Servoachsen (U-, V-, W-Achse)

- Absaugung

- Späneförderer

Maschinenabmessung

- Werkzeugmaschine: 4800 x 2000 mm

- Werkzeugmaschine inkl. Peripherie: 6500 x 3800 mm

Highlights

Signifikant verbesserte Werkzeugstandzeit durch Trockenbearbeitung.

100%-Messung mit Temperaturkompensation und automatischer Messwertrückführung zur Autokorrektur.

Die Maschine hat inklusive aller peripherer Komponenten einen minimalen Platzbedarf.

Hohe

Taktung

Jeweils zwei Kreuzgelenksterne in 29,2 Sekunden!

Das ergibt pro Kreuzgelenkstern eine Taktzeit von 14,6 Sekunden!

Je nach Bearbeitungsaufwand ist die Maschine in der Lage, eine Taktzeit von nur 11,5 Sekunden bei der Bearbeitung von Kreuzgelenksternen zu erreichen.

Effizientes Be- und Entladen des Bearbeitungsraums

Große Mengen:

Die Bestückung

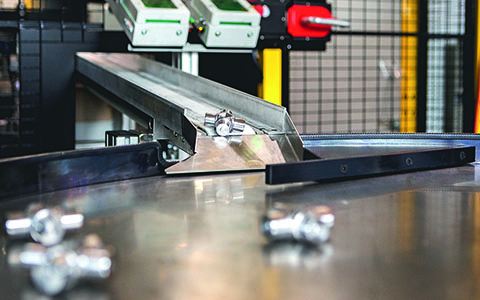

Die Rohteile gelangen in größeren Mengen als Schüttgut an die Maschine. Über eine Hebe-Kipp-Einrichtung wird ein Stufenförderer bestückt, der die Rohteile auf ein Förderband platziert. Während der Einlaufstrecke auf dem Förderband werden die Rohteile ausgerichtet und am Bandende durch zwei antizyklisch arbeitende, pneumatische Führungseinheiten separiert, sodass sie gut griffbereit vom Roboter aufgenommen werden können.

Durch die Einlaufstrecke am Förderband werden die überschüssigen Werkstücke auf ein Kettenband geschoben und zurück in den Stufenförderer geführt.

Fassungsvermögen: Der Stufenförderer

Das Förderband – Separierung und Ausrichtung

Wendig und schnell:

Der Roboterarm

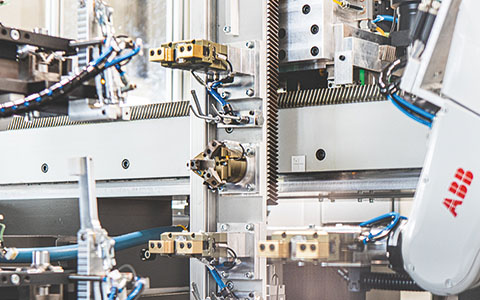

Ein Roboter übernimmt nun das Werkstück und legt es in das Beladeportal ein.

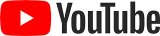

In der im Bild gezeigten Anlage wurde auf Kundenwunsch ein Roboter von ABB eingesetzt: hier das Modell IRB 1200. Dieser Roboterarm ist mit seiner geringen Baugröße und extremen Wendigkeit für die Aufgabenstellung prädestiniert. Ebenso spricht die hohe Geschwindigkeit für dieses Modell.

Optional können Roboter aller bekannten Hersteller integriert werden.

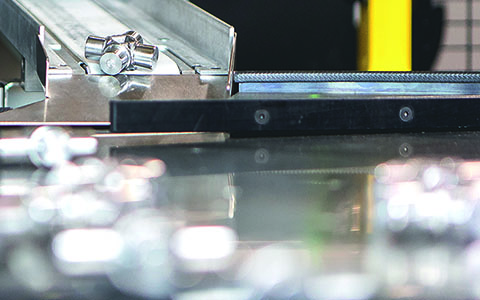

Fertig zur Übernahme durch den Roboter

Teamarbeit: Roboter und Beladeportal

Keine Wartezeiten:

Das Beladeportal

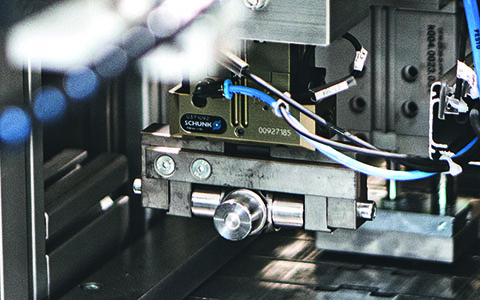

Der Be- und Entladevorgang der Bearbeitungsmaschine in Kombination mit dem Messprozess der fertigen Werkstücke erfolgt nicht alleine durch den Roboter. Erst im Zusammenspiel mit dem Beladeportal wird eine effiziente Be- und Entladung der Bearbeitungseinheit möglich: Das in X-, Y- und Z-Richtung verfahrbare Beladeportal ist mit vier Greifern ausgestattet; dabei dienen je zwei Parallelgreifer zum Entladen und zwei Zentrischgreifer zum Beladen der Maschine. Nach der Bestückung der Zentrischgreifer mit den Rohteilen fährt das Portal in den Maschinenraum, wo es zunächst die beiden fertig bearbeiteten Werkstücke entnimmt, bevor es die Rohteile in die übereinander angeordneten Spannmittel einlegt.

Fest im Griff: Zentrischgreifer für Rohteile

Qualität mit 100 % Prüfung

Beidseitiger Doppelpack:

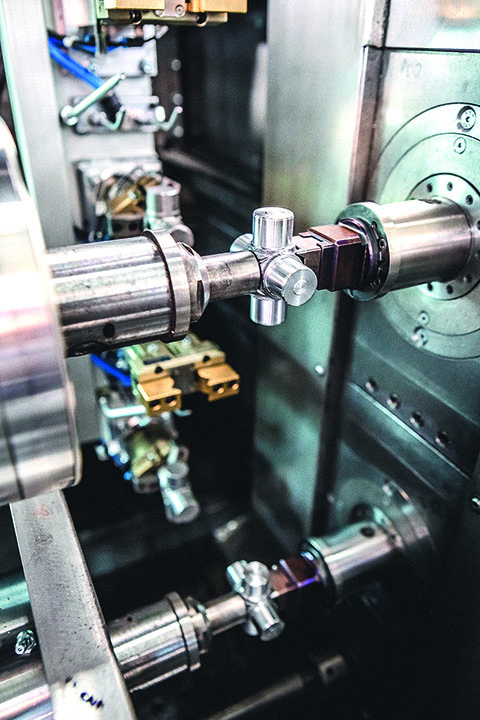

Die 2 x 2 Bearbeitung

Der Bearbeitungsvorgang startet, während das Beladeportal mit den zwei Fertigteilen zur Mess-Station fährt und die Teile dort direkt übergibt. Anschließend bestückt der Roboter das Beladeportal mit zwei neuen Rohteilen.

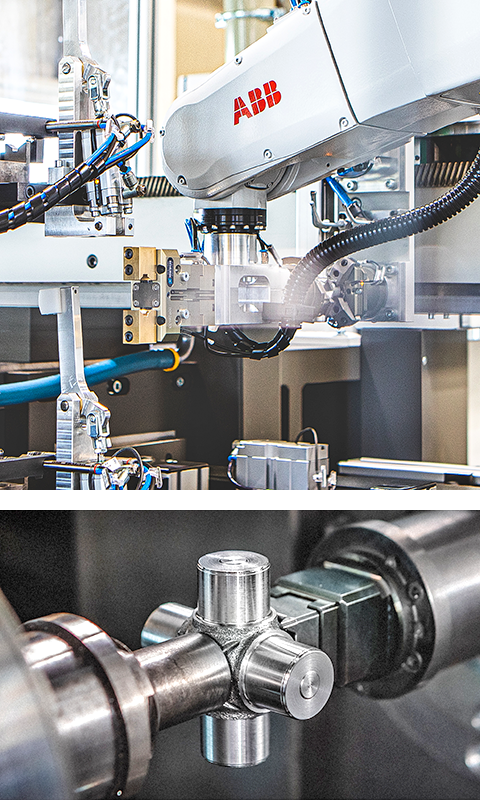

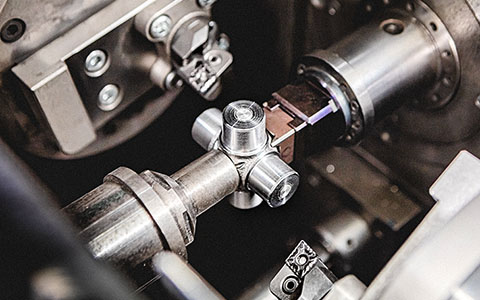

HK-CON setzt auf eine „unterbrochene“ Bearbeitung, um möglicherweise auftretende minimale Verschiebungen des Nullpunktes durch die großen Bearbeitungskräfte beim Schruppen auszugleichen: Zunächst werden gleichzeitig Stirnseite und Durchmesser von Zapfen 1 und 3 geschruppt. Anschließend wird der Stern um 90° gedreht, um Stirnseite und Durchmesser von Zapfen 2 und 4 zu schruppen sowie im Anschluss direkt zu schlichten. Abschließend wird der Stern noch einmal um 90° weitergedreht – Zapfen 1 und 3 werden nun fertig geschlichtet.

Planschieber mit Werkzeug

Schlichten der vorgeschruppten Zapfen

Die fertigen Werkstücke:

Entnahme und Mess-Station

Der Roboter entnimmt die fertigen Werkstücke aus der Messeinrichtung – während die nächsten zu bearbeitenden Rohteile in die Bearbeitung gehen – und legt sie auf der Teilerutsche ab. Die Messeinrichtung ist eine Eigenentwicklung.

Messung 1:

In Kombination mit einem Messrechner (Marposs, Promess oder anderer Hersteller) werden die beiden zuletzt bearbeiteten Zapfendurchmesser sowie die Gesamtlänge des Fertigteils zu 100 Prozent vermessen.

Messung 2:

Da die Kreuzgelenksterne trocken bearbeitet werden, haben die Fertigteile beim Messen eine erhöhte Temperatur. Diese wird mittels eines in der Messstation integrierten Thermoelements aufgezeichnet, um über die Temperaturkompensation den exakten Messwert zu errechnen. Neben der Ausgabe „i.O.“ und „n.i.O“

gibt der Messrechner die Daten an die Maschine zurück, die automatisch notwendige Werkzeugkorrekturen vornimmt.

Die der Korrektur zugrunde liegenden Werte werden regelmäßig mit den Referenzwerten eines Einstellmeister abgeglichen.

Überprüfung der Maßhaltigkeit

Geprüft und für gut befunden:

Die Entnahme

Der Roboter entlädt alle „i.O.“-Fertigteile entsprechend des SPS-Befehls auf der Teilerutsche zu einem Drehtisch.

Alle „n.i.O.“-Teile werden separat gesammelt.

Teilerutsche und Drehtisch

Durchdacht: Details machen den Unterschied!

Hoher Anpressdruck

Die beiden Werkstückspannmittel sind vertikal übereinander angeordnet und bestehen aus zwei Teilen: Der feststehenden Matrize und dem beweglichen Stempel.

Um das Werkstück während der Bearbeitung zu spannen, fährt der Stempel zu und presst das Rohteil an die Matrize. Der Anpressdruck wird über ein Proportionaldruckregelventil aufrecht erhalten.

360° Drehung

Da alle vier Zapfen des Sterns bearbeitet werden müssen, verfügt jedes der beiden Spannmittel über eine A-Achse, sodass die Werkstücke während des Bearbeitungszyklus um 360° gedreht werden können.

Fest zwischen Matrize und Stempel eingespannt

Symmetrie

Es werden jeweils die beiden gegenüberliegenden Zapfen gleichzeitig bearbeitet; die Anpresseinheit befindet sich also in der Mitte der Maschine, sodass die Werkzeuge gleichzeitig von rechts und links an die Kreuzgelenksterne heranfahren können.

Der Werkzeugaufbau ist auf der rechten und linken Seite identisch und besteht aus zwei vertikal übereinander angeordneten Planschiebern, die in Z-Richtung verfahren werden können.

Werkzeughalter

In dieser Maschine sind Planschieber mit nur einem Werkzeughalter verbaut, das heißt, dass die trocken stattfindende Bearbeitung mit nur einer Werkzeugplatte erfolgt. Es können aber durchaus auch Planschieber mit zwei Werkzeughaltern eingesetzt werden.

Grundsätzlich sind die Planschieber mit Unwuchtausgleich ausgeführt.

Da auch die Stirnfläche der Zapfen bearbeitet wird, ist der Werkzeughalter so ausgeführt, dass er über eine U-Achse präzise positioniert werden kann. le vier Zapfen des Sterns bearbeitet werden müssen, verfügt jedes der beiden Spannmittel über eine A-Achse, sodass die Werkstücke während des Bearbeitungszyklus um 360° gedreht werden können.

Symmetrie an zwei Werkstücken

Hohe Werkzeugstandzeit – kühlmittelfreie Bearbeitung

HK-CON setzt beim gesamten Bearbeitungsprozess kein Kühlmittel ein. So konnte die Standzeit der Werkzeugplatten im Vergleich zu konventionellen Verfahren mit Einsatz von Kühlschmiermitteln signifikant um den Faktor 2 verbessert werden.

Stückzahlen – hoher Output

Der Bearbeitungsraum: Das Herzstück der Anlage mit den beiden horizontal übereinander angeordneten zweiteiligen Spannmitteln

Be- und Entladeportal