Werkzeugmaschinen Differentialgetriebe-Gehäuse

Komplettbearbeitung von Differentialgetriebe-Gehäusen auf einer Maschine

• inkl. Innenbearbeitung

• 2 Spannsituationen

• Taktzeit: 94,2 Sekunden

Die Bearbeitung der Gehäuse erfolgt zeitgleich durch zwei getrennt arbeitende Hauptspindeln an 6 angetriebenen und an bis zu 12 feststehenden Werkzeugen.

Günstig und kurzfristig verfügbar: Vorführ-Bearbeitungsanlage abzugeben

Nutzen Sie die Gelegenheit, eine top-gepflegte Vorführ-CNC-Anlage zu einem attraktiven Preis zu erwerben und sofort in Betrieb zu nehmen!

- Komplettanlage mit 8 Achsen, zweiseitige Bearbeitung

- Haupt- und Gegenspindel, jeweils mit X-, Y- und Z-Achse

- Verfahrwege von bis zu 1985 mm (X-Achse), bis zu 270 mm (Y-Achse), bis zu 605 mm (Z-Achse)

- Bauteilabmessungen bis Ø 220 mm

- Zustand: Vorführmaschine, exzellent gepflegt

- Verfügbarkeit: Sofort lieferbar

- Preisvorteil: Deutlich unter Neupreis

Kontaktieren Sie uns für ein unverbindliches Angebot oder weitere Informationen.

Das Maschinenkonzept:

vollständige und komplexe Bearbeitung auf nur einem Maschinenbett

Anwendung – geeignet für …

Bestückung der Anlage

Das mit Paletten ausgestattete Beladetransportband mit einem Fassungsvermögen von 20 Rohteilen fördert die Werkstücke zur Maschinenbelade.

Greifer übergeben die Werkstücke in das Spann-mittel der ersten von 2 Bearbeitungsstationen.

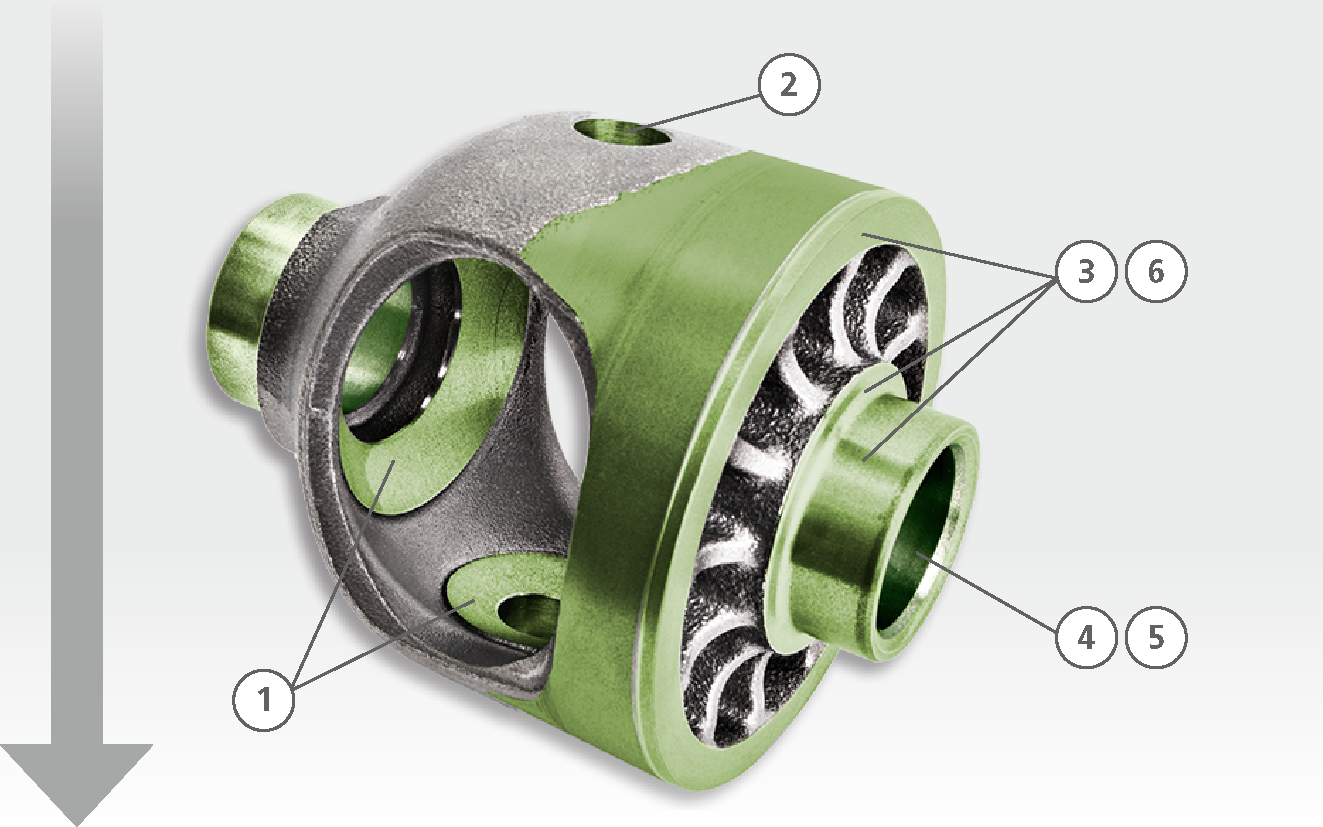

Bearbeitungsstation OP10

grün eingefärbt = bearbeitete Flächen

Übergabe von Bearbeitungsstation OP10 zu Bearbeitungsstation OP20

Arbeitsschritte

1 Kalotten: schruppen

2 Bolzenbohrung: vorbohren und entgraten, innen und außen

3 Außendurchmesser und Planflächen: schruppen

4 Innendurchmesser: schruppen

5 Innendurchmesser: schlichten

6 Außendurchmesser und Planfläche: schlichten

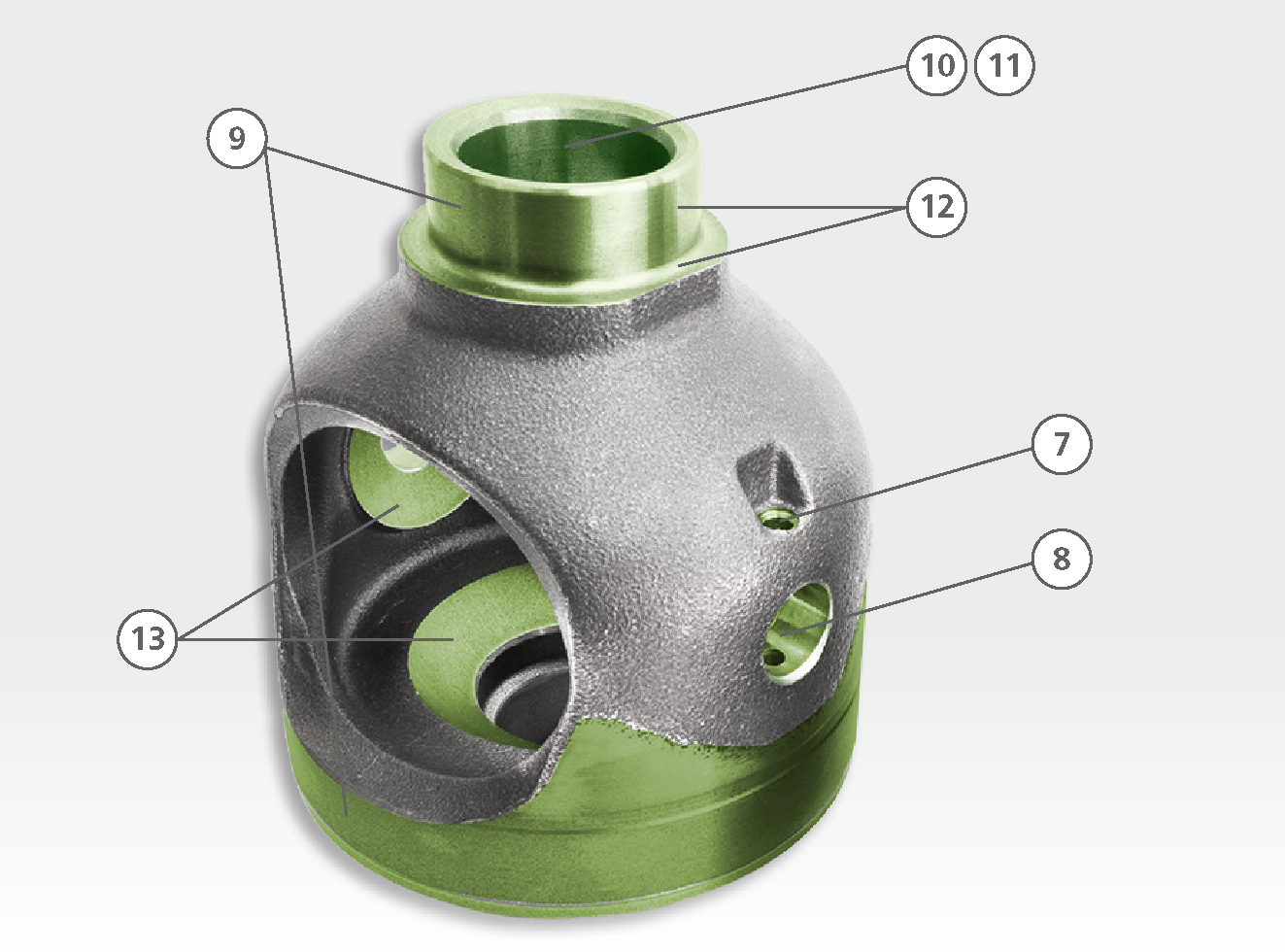

Bearbeitungsstation OP20

7 Stiftbohrung: zentrieren und reiben

8 Bolzenbohrung: reiben

9 Außendurchmesser und Planflächen: schruppen

10 Innendurchmesser: schruppen

11 Innendurchmesser: schlichten

12 Außendurchmesser und Planflächen: schlichten

13 Kalotten: schlichten

Highlights

Differentialgetriebe-Gehäuse stellen höchste Ansprüche an eine Werkzeugmaschine:

- Drehende Bearbeitung einer Vielzahl an Innen- und Außenflächen mit hohen Genauigkeiten

- Exakte Einbringung von Bohrungen

- Bearbeitung von kugelförmigen Innenflächen, Passungen und Konturen

- Optimale Nutzung des Aussteuerwerkzeugs: über die in X, Y und Z verfahrbaren Hauptspindeln wird das Werkstück an die Aussteuerwerkzeuge herangefahren, wobei diese horizontal radial in das Differentialgetriebe-Gehäuse eintauchen

- Die gesamte Bearbeitung inkl. Innenbearbeitung der Differentialgehäuse wird von nur einer Maschine mit lediglich 2 Spannsituationen realisiert

100 %-Kontrolle und Entnahme

Alle fertigen Differentialgetriebe-Gehäuse werden nach der Bearbeitung über eine Ablass-Station einer Messmaschine zugeführt. Die Ergebnisse der 100 %-Messung dienen der Steuerung zur automatischen Werkzeugkorrektur.

Entsprechen die Messergebnisse den Vorgaben, erfolgt die Entnahme der Werkstücke über ein Stauband in Kombination mit einem Roboterarm.

Ausstattung |

|

| 2 angetriebene Aussteuerwerkzeuge | 50 Nm / 20,3 kW / 4500 min-1 |

| 2 angetriebene vertikal radial arbeitende Bohreinheiten | 16 Nm / 8,9 kW / 6000 min-1 |

| 2 angetriebene axiale Bohreinheiten | 3 Nm / 0,82 kW / 3000 min-1 |

2 Hauptspindeln |

|

| Drehmoment | 125 Nm |

| Leistung | 34,2 kW |

| Umdrehungen | 3000 min-1 |

Peripherie |

|

| Beladeförderband mit Einzelpaletten zur lageorientierten Einbringung in die Maschine | |

| Abblasseinheit | |

| Messstation zur 100%-Messung | |

| Entladezelle mit Industrieroboter | |

| Entladestauband für fertige Teile | |

Maschinenabmessung |

|

| Werkzeugmaschine | 4850 mm x 2870 mm |

| Werkzeugmaschine inkl. Peripherie | 8000 mm x 4000 mm |