Elektro-Mobilität – made by HK-CON

Bauteile für die E-Mobilität, kostengünstig gefertigt mit Anlagen von HK-CON

- Eigenentwicklungen

- Intelligente Maschinenkonzepte

- Kurze Bearbeitungszeiten

Lösungen für nachhaltige Mobilität

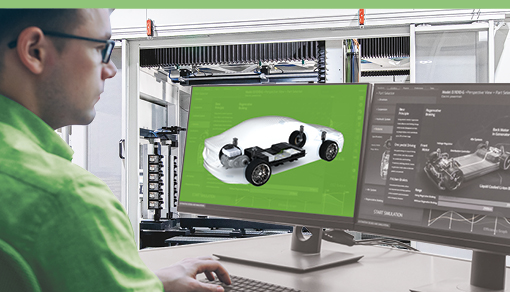

In der Integration von Motorspindeln, angetriebenen Werkzeugen, Achssteuerungen, Spannkomponenten, Messsystemen und Industrierobotern entstehen unsere intelligenten Bearbeitungskonzepte für Produktivitätssteigerungen, Wettbewerbsfähigkeit und Zukunftsorientierung. Die Kernkompetenzen in Beratung, CAD- und E-Konstruktion, mechanischer Fertigung, Schaltschrankbau, Programmentwicklung, Schulung und Service bilden die Grundlage für unsere gelebte Kundenorientierung, Flexibilität und Dynamik. Ausgeprägtes Wissen steckt in jedem Produkt und in jeder Dienstleistung.

Erfolg braucht motivierte und kompetente Mitarbeiter, die besondere Lösungen schaffen. Die einzelnen Menschen bei HK-CON sind es, die das Unternehmen zu dem machen, was es ist. Mit Engagement, Kreativität und der ständigen Bereitschaft, sich selbst und unsere Lösungen weiterzuentwickeln. So schaffen wir einen echten Mehrwert, der über das Produkt hinausgeht.

Unser Angebot für Sie ist individuell auf ihren besonderen Bedarf zugeschnitten. Ganz gleich, welche Aufgabe Sie an uns stellen oder in welcher Branche Sie tätig sind.

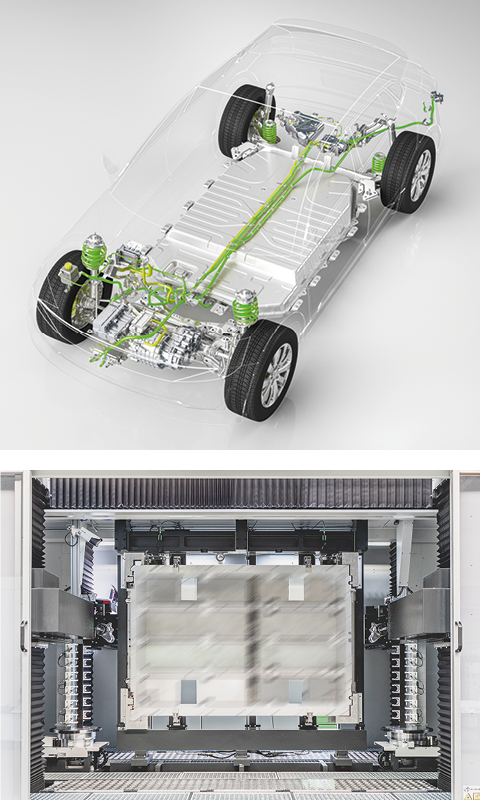

Produkt-Auszug: Unser Beitrag zur Elektro-Mobilität

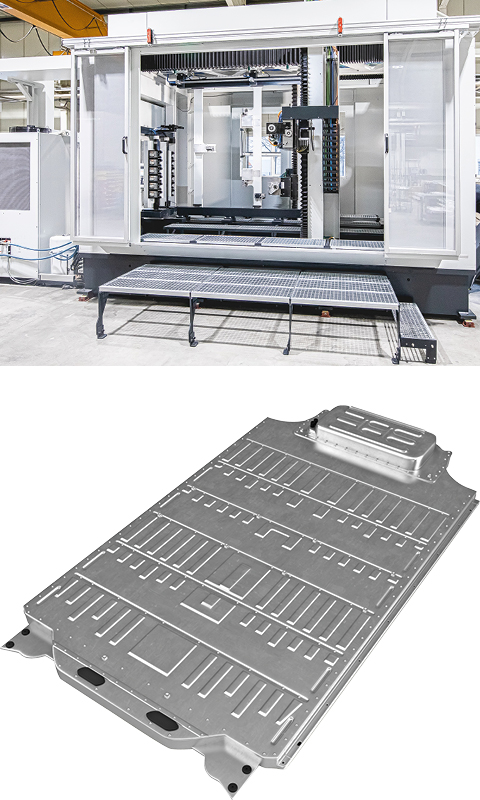

Bearbeitungszeit: 55 Sekunden mit 4 Frässpindeln

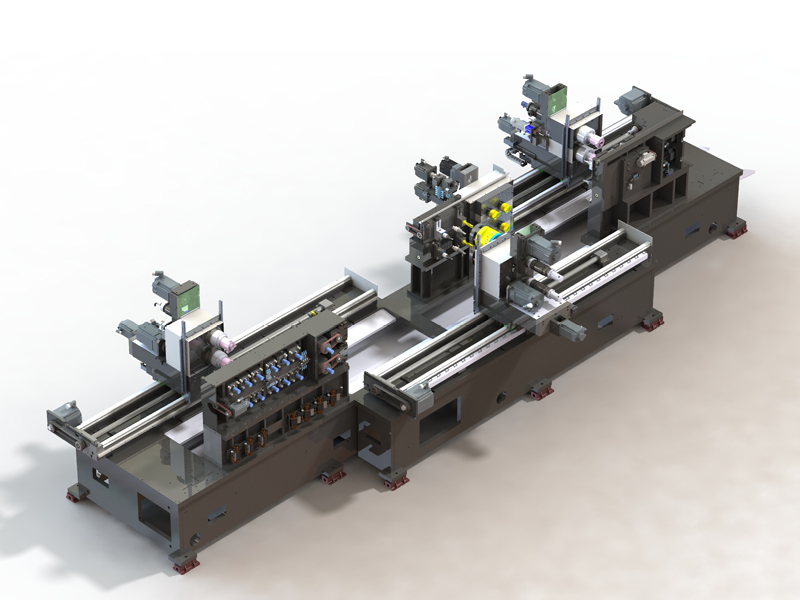

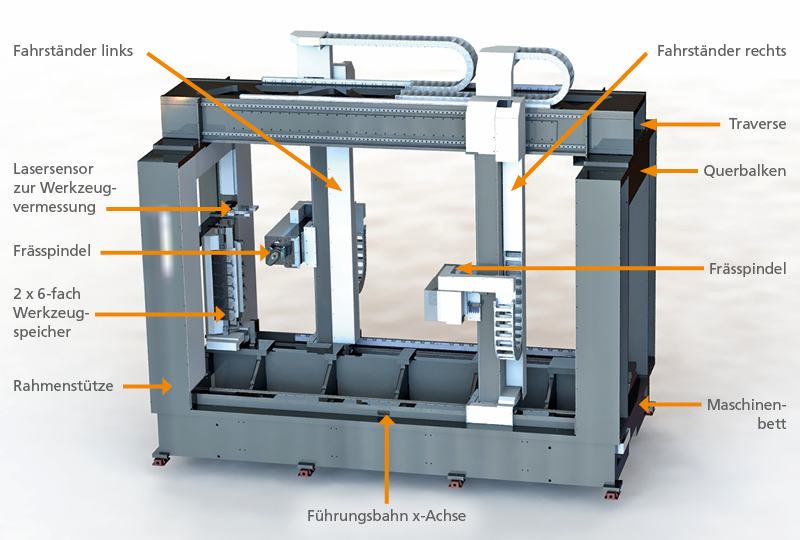

Batterierahmen Bearbeitungszentrum, konstruiert für höchste Produktivität

Für die Bearbeitung der Batterieträger, -rahmen wird unsere Zwei- bzw. Vierständer-Bettfräsmaschine mit einem feststehenden senkrechten Spannrahmen eingesetzt. Die sich gegenüberstehenden zwei bzw. vier Frässpindeln ermöglichen eine effektive Bearbeitung der 6 Seiten. Große Freiräume in der Wahl der Werkzeuge und Spannmittel unterstützen dies. Das Maschinenbett ist eine geschweißte Rahmenkonstruktion mit hoher Steifigkeit und Stabilität.

Bearbeitungszeit: 85 Sekunden

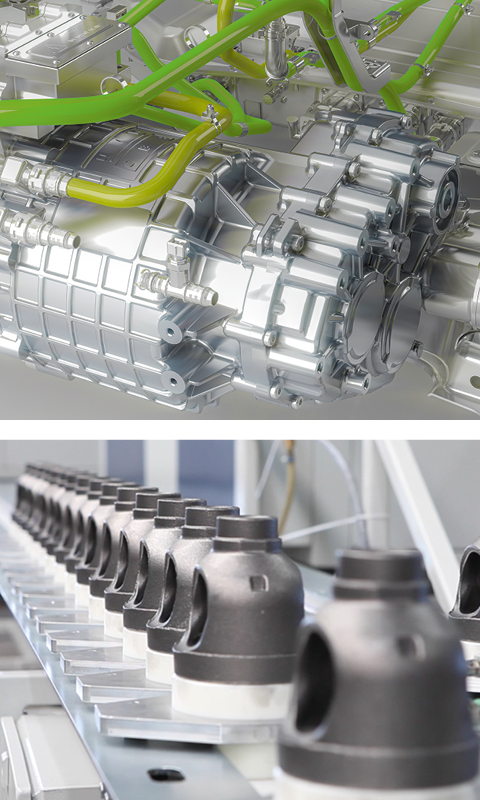

Elektromotor, Statorringmantel mit Kühlkanal und Lagerschild

- Komplettbearbeitung in 3 Operationen

- Zwei Motorspindeln

- Direkte Übergabe des Statorringmantels von Spindel zu Spindel

- Simultane Bearbeitung durch zwei unabhängige Werkzeuge in X-, Y- und Z-Achse

- Außendurchmesser > 285 mm

Bearbeitungszeit: 94 Sekunden

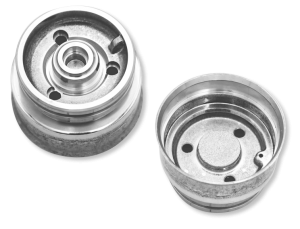

Differentialgetriebegehäuse

Komplettbearbeitung in 2 Operationen

- Bearbeitung der kugelförmigen Innenfläche, Passungen und Konturen

- 2 Motorspindeln mit X-, Y-, Z- und C-Achse

- 18 Werkzeuge, davon 6 angetriebene

- Optimale Nutzung des Aussteuerwerkzeugs

grün eingefärbt = bearbeitete Flächen

Bearbeitungszeit: 35 Sekunden

Elektronikgehäuse

- Komplettbearbeitung inkl. Aufweitprozess

- 4 Arbeitsspindeln, ausgeführt als 2 Doppelsynchronspindeln

- 36 Werkzeuge, davon 12 angetriebene

Weiterlesen: Elektronikgehäuse (Werkstück)

Bearbeitungszeit: 37 Sekunden

Lenkgehäuse

6-Spindel-Bearbeitungszentrum mit höchster Präzision und Taktung

- Hohe Genauigkeiten

- Kurze Span-zu-Span-Zeiten

- 3 Doppelsynchronspindeln

- Bearbeitung in 3 Operationen

Weiterlesen: 6-Spindeldrehzentrum