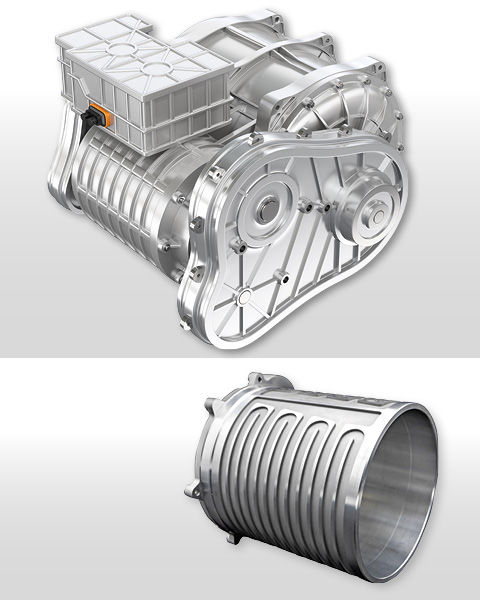

Bearbeitungsanlage Statorring-Mantel

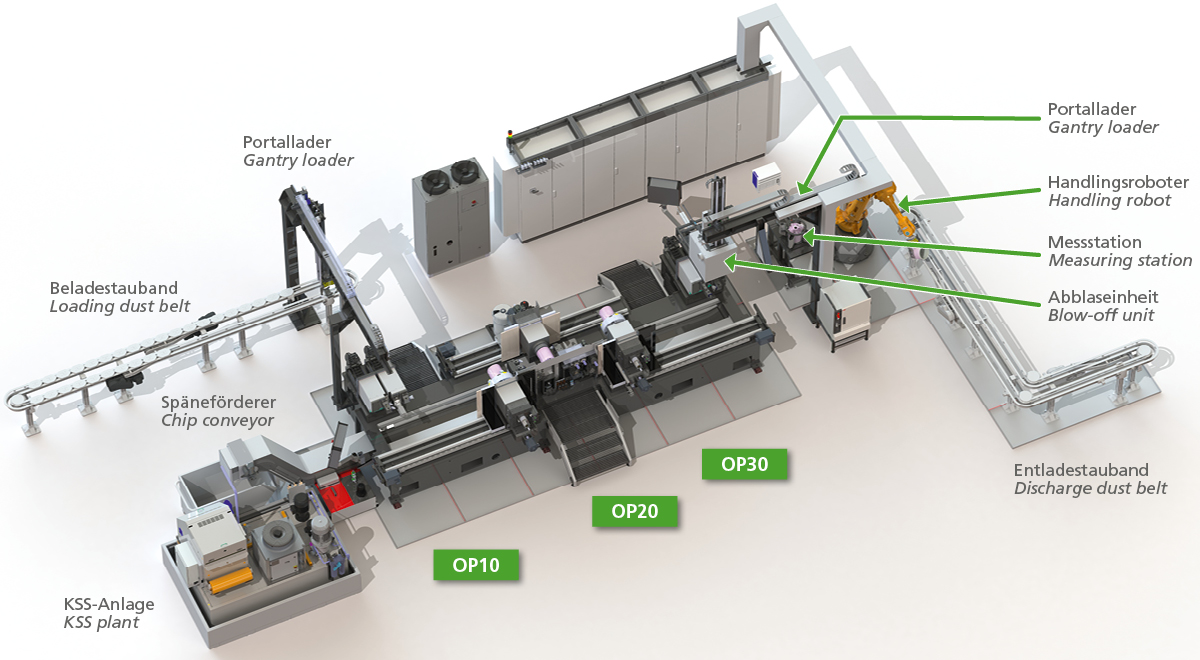

Taktzeit 86 Sekunden

- Mantelinnen-, Mantelaußen- und Lagerschild-Bearbeitung auf einem Maschinenbett

- 3 Motorspindeln

- Direkte Übergabe von Spindel zu Spindel

- Zeitgleiche Bearbeitung von 3 Bauteilen in 3 Operationen

- Außendurchmesser < 300 mm, Länge < 300 mm

Höchste Prozesssicherheit, klar strukturierte Werkzeuge und Zerspanungen, intuitive Parametrierbarkeit der einzelnen Bearbeitungsschritte bei kürzester Zykluszeit auf einem Maschinenbett.

Bearbeitungsmaschine, Be-, Entladeband, Portallader, Roboterhandling, Qualitätssicherung, Automationsablauf, Spannmittel, Werkzeuge und Technologie alles aus einer Hand und optimiert von HK-CON.

Weitere Infos zu Werkstücken

Komplettbearbeitung

26 Arbeitsgänge in drei Aufspannungen

Die geschweißte Rahmenkonstruktion des Maschinenbettes in Flachbettbauweise trägt die Baugruppen der Zerspanung und nimmt die erzeugten Prozesskräfte auf. Verrippungen des Bettes liefern die benötigte Steifigkeit für schwingungsarmes Zerspanen.

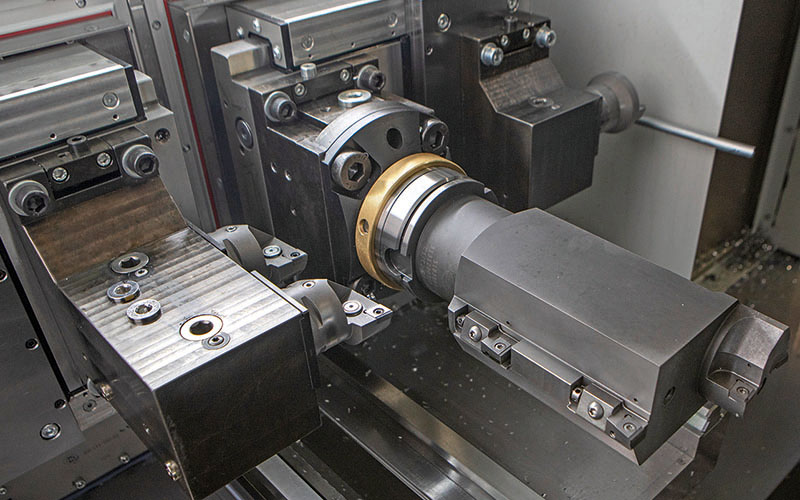

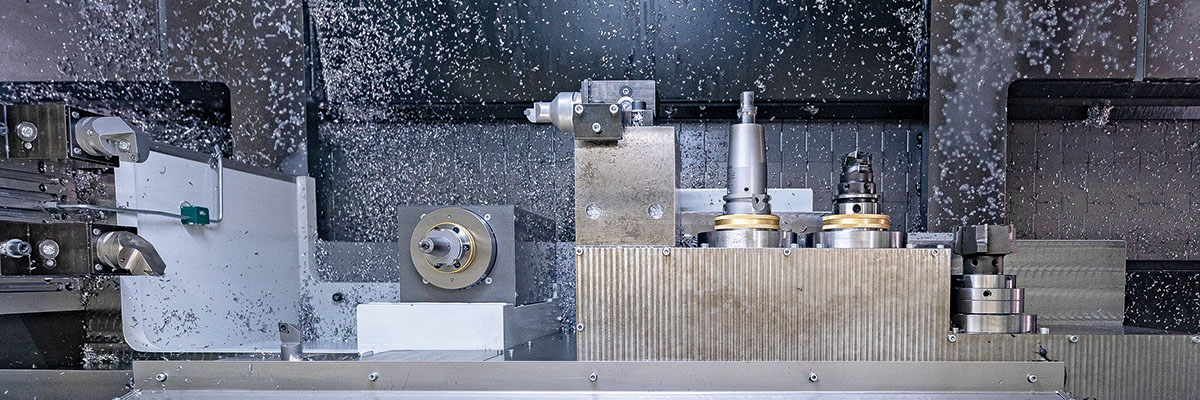

Längsseitig des Bettes, in drei Abschnitten, sind die X-Achsenführung mit den orthogonal darauf angeordneten Z-Achsenführungen montiert. Diese Anordnung führt zu den 3 Kreuzschlitten, die die 3 horizontalen Arbeitsspindeln tragen und positionieren. Die Linearachsen sind mit Absolut-Längenmesssystemen – Glasmaßstäben – ausgestattet. Die wechselseitige Anordnung der X-Achsen mit überschneidenden Fahrwegen ermöglichen den Spindeln eine Bauteilübergabe in gesicherter axialer und radialer Position. Den Spindeln gegenüberliegend befinden sich die fahrbaren oder feststehenden Werkzeuge. In Abhängigkeit der Bearbeitungsaufgabe (Fräsen, Drehen, Bohren, Reiben) sind 4 feststehende Werkzeuge über einen Motor angetrieben. Das gespannte Werkstück wird über die Achsen der Spindel (X, Z und C) an den positionierbaren oder feststehenden Werkzeugen bearbeitet.

Mittig zwischen Werkzeugträger und X-Achsen angeordnete Schächte leiten die fallenden Späne zum Austrag aus dem Bearbeitungsraum auf das bodennahe Förderband. Durch diese Schächte wird auch der Kühlschmierstoff zurück zur Kühlmittelanlage mit ihrem Bandfilter und den Pumpen geführt.

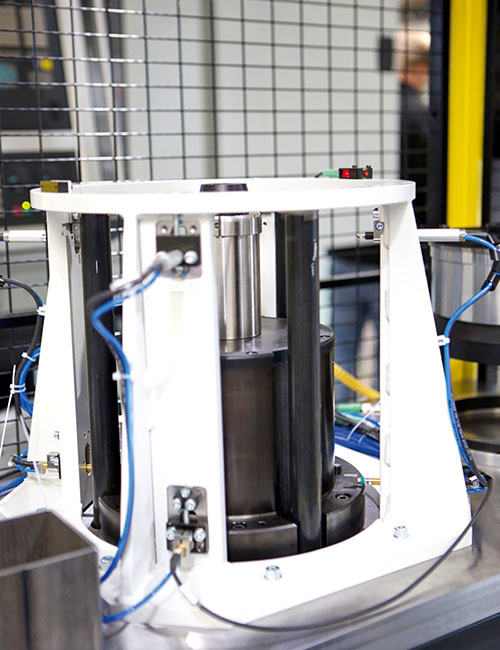

Bearbeitungsraum mit Spanndorn

Highlights

automatische Zuführung inkl. Ausrichtung

zentrisches Spannen

Komplettbearbeitung in 3 Operationen

direkte Übergabe von Spindel zu Spindel

100 % Messung inkl. nachgeschalteter automatischer Werkzeugkorrektur und inkl. Laserstation

zeitgleiches Bearbeiten der Innen- und Außenkontur

zeitgleiche Bearbeitung von 3 Bauteilen

Rundum-Sorglos-Paket: schlüsselfertig aus einer Hand

Perfekt abgestimmt: Beladung, Bearbeitung, Reinigung, Qualitätssicherung, Entladung

Der Gussrohling des Statorring-Mantels mit Lagerschild wird effizient in den geforderten Genauigkeiten in drei Operationen auf einem Maschinenbett bearbeitet. Ohne das Lagerschild ist der Mantelaußendurchmesser 285 mm, der Innendurchmesser 270 mm und die Mantellänge 300 mm.

Das Beladeband trägt das Bauteil über Paletten in die Übergabeposition des Portalladers. Dieser greift den Rohling, führt ihn über seine Fahrwege in den Maschinenbearbeitungsraum ein und übergibt ihn präzise an das Planspannfutter der Arbeitsspindel von Bearbeitungsposition 10.

Operation 10: Schruppen von Innen- und Außenmantelfläche, Planen von Stirnflächen, Bearbeitung Lagerbohrung

Gegenüberliegend vom gespannten Ringmantel befinden sich zwei unabhängige in X-, und Z-Achse verfahrbare Werkzeugträger. Werkzeugträger 1 ist mit dem Halter für 2 Schneidplatten für die Mantelaußenbearbeitung ausgestattet, während Werkzeugträger 2 einen Halter mit 4 Schneiden für die Innenbearbeitung und über einen separaten Halter das Stechwerkzeug für die anschlagseitige Außenringnut aufweist. Durch die Fahrwege der Arbeitsspindel und der Werkzeugträger ist das Schruppen der Mantelaußen- und Mantelinnenflächen gleichzeitig möglich. Weitere Schneidplatten des Innenwerkzeughalters führen das Plandrehen der Innenseite des Lagerschildes und die Bearbeitung des zentralen Rotorlagersitzes aus. Plandrehen der Mantelstirnseite erfolgt mittels einer Schneidplatte des Werkzeughalters für die Außenbearbeitung. Das Fertigen der Ringnut mit der Stechplatte beendet OP10.

Es folgt die Übergabe des Bauteils vom Planspannfutter auf den Spanndorn der Motorspindel von Bearbeitungsposition 20.

Werkzeuge OP10

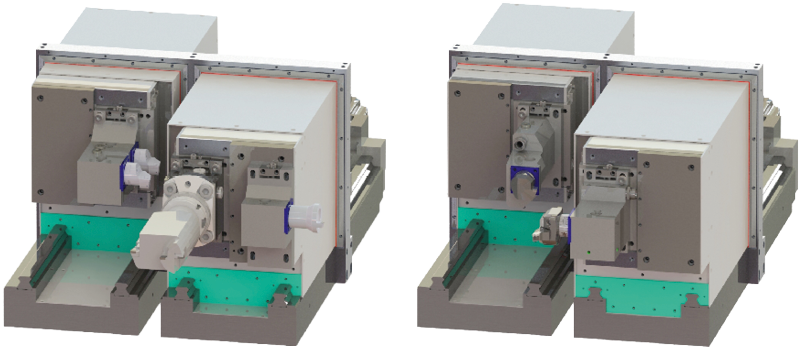

OP10 und OP30 – identischer Aufbau, unterschiedliche Funktionen

Operation 20: Bearbeitung von Mantel-Außenanschlag mit Kegelzentrierung, Hauptlagersitz, Nebenlagersitz und Bohrung

Werkzeuge OP20

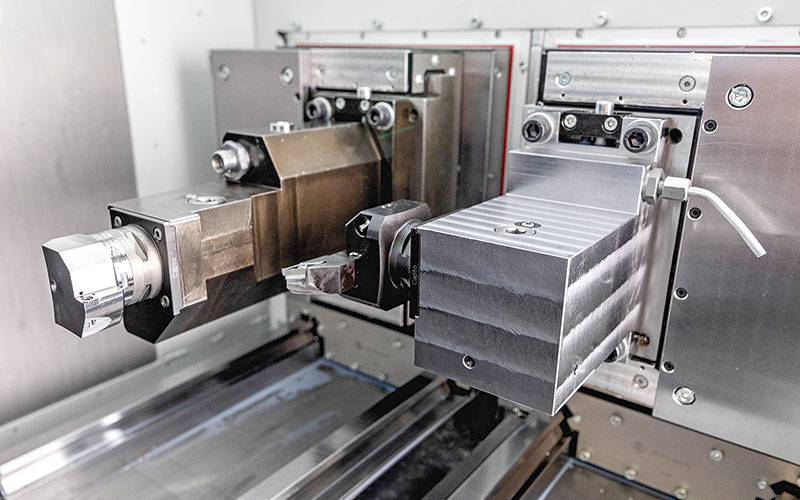

Die 8 Werkzeuge von OP 20 sind in ihrer Position feststehend, 4 dieser Werkzeuge sind angetrieben. Die Schneidplatten der Drehmeißel schruppen und schlichten den Mantelaußenanschlag sowie Stirnflächen des Lagerschilds. Das Stechwerkzeug schneidet eine zweite Ringnut in den Mantel. Die außenliegende Bearbeitung des Rotorlagersitzes, die Fertigung einer Bohrung und des Nebenwellenlagersitzes sowie die einer Referenznut übernehmen 4 angetriebenen Fräser bzw. eine Reibahle. Mit OP20 ist das Lagerschild des Ringmantels fertig bearbeitet.

Der Spanndorn übergibt das Bauteil an das Planspannfutter von OP 30.

OP20: Multifunktionalität, kompakte Bauweise

Operation 30: Schlichten der Mantelaußen- und Mantelinnenfläche sowie des Lagersitzes

Werkzeuge OP30

Der Werkzeugaufbau von OP 30 mit seinen zwei in X- und Z-Achse verfahrbaren Werkzeugträgern entspricht dem von OP10. Jeder Werkzeugträger ist über einen Halter mit einer Schneidplatte ausgestattet. Diese übernehmen das zeitgleiche Schlichten der Innen- und Außenfläche sowie in Folge das Schlichten des Lagersitzes und der Stirnflächen. Die Bearbeitung des Bauteils ist mit dem Schlichten beendet.

Intelligente Detaillösungen

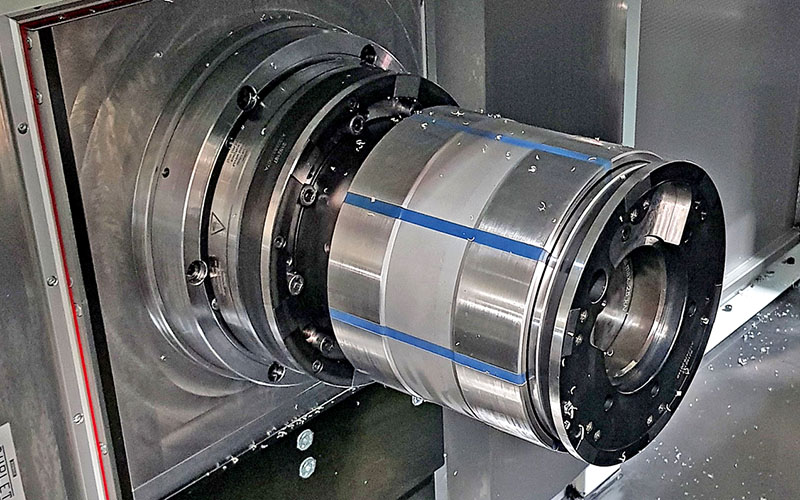

Planspannfutter (HK-CON-Eigenentwicklung) und Spanndorn

Hydraulisch spannendes Futter mit Anschlag, Zentrierung und Luftanlagenkontrolle.

HK-CON Planspannfutter

Spanndorn mit Anschlag und Luftanlagenkontrolle

Portallader zur Bestückung und Entnahme

Der zweite Portallader greift das Bauteil in OP30 und transportiert es über die Abblaseinheit zur Zwischenstation des Prüf- und Endladebereichs. Zwei NC-Achsen in Verbindung mit einem Pneumatikgreifer führen die zugeordneten Funktionen je Portal aus.

Portallader-Bestückung

Abblaseinheit

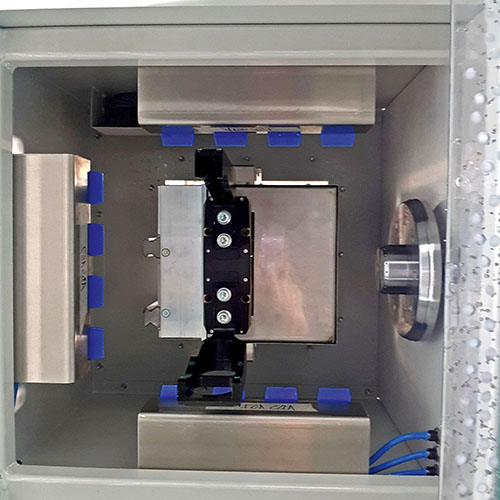

Die Abblaseinheit ist dem Arbeitsraum von OP30 aufgesetzt und über zwei Schotts vom Maschinenraum und der Umgebung getrennt. Die Außenflächen werden über feststehende Düsen und die Innenflächen über die geführte Düsenlanze mit Druckluft vom Kühlschmierstoff gereinigt.

Abblaseinheit, rechts fahrbare Düsenlanze

Handlingsroboter und Messstation

Von der Zwischenstation führt der Industrieroboter den Statorringmantel über die Messstation zur Palette des Entladebands, dass das Bauteil aus dem Sicherheitsbereich heraus der Laserbeschriftung zuführt. Mit den Ergebnissen der Vermessung erfolgt die Werkzeugkorrektur in der CNC. Für die eindeutige Identifizierung sind die Paletten des Entladebandes mit RFID-Transponder ausgestattet. Mit der Ablage des Bauteils auf der Palette wird der Transponder mit den Fertigungsdaten beschrieben. Auslesen und Rücksetzen übernimmt die Laserbeschriftungsstation.

Messstation

Messstation mit Handlingsroboter

Be-, Entladestauband

… mit je 30 Paletten

Beladestauband, Bestückung von Hand

Entladestauband

Technische Daten | Ausstattung

- 3 Arbeitsspindeln mit je 104 kW, 585 Nm 1700 min-1

- Verfahrweg je Arbeitsspindel

X1/X3: 2010 mm

X2: 2260 mm

Z: 340 mm - 2 hydraulische Spannfutter mit Anschlag, Zentrierung, Luftanlagenkontrolle

- 1 Spanndorn mit Anschlag und Luftanlagenkontrolle

- 4 feststehende angetriebene Werkzeuge HSK 63 6000 min-1

2 x 8,9 kW, 16 Nm

2 x 20,3 kW, 50 Nm - 4 feststehende Werkzeuge Capto C5

- 5 verfahrbare Werkzeuge zur parallelen Außen- und Innenbearbeitung

1 x in Z-Richtung (410 mm) verfahrbares Werkzeug Capto C5

3 x in Z-Richtung (410 mm) und X-Richtung (50 mm) verfahrbares Werkzeug Capto C5

1 x in Z-Richtung (410 mm) und X-Richtung (50 mm) verfahrbares Werkzeug HSK 100 - 1 Beladeportal (Verfahrweg Z-Richtung: 3550 mm, Y-Richtung: 1615 mm)

- 1 Entladeportal (Verfahrweg X-Richtung: 2500 mm, Y-Richtung: 1615 mm)

- 1 Abblaseinheit in Verkleidung integriert (von Entladeportal angefahren)

- 1 Zwischenablage

- 1 Messstation

- 1 Beladestauband mit 30 Paletten, Band von Hand bestückt, von Portal entnommen

- 1 Entladestauband mit 30 Paletten mit RFID-Speicher für Datenübertragung auf nachgeführte Laserbeschriftung

Prospekt-Download: Bearbeitungsanlage Statrorring-Mantel